激光锡焊与烙铁锡焊的区别有哪些

激光锡焊和烙铁锡焊虽都是电子制造中的锡焊技术,但核心加热方式、适用场景和焊接效果差异显著 ——激光锡焊是 “非接触式精准加热”,适合微小、热敏元件的批量焊接;烙铁锡焊是 “接触式传导加热”,更适合常规焊点的手工或半自动操作。松盛光电来给大家介绍激光锡焊与烙铁锡焊的区别。

一、核心加热原理:“激光聚焦” vs “金属传导”

两者最根本的差异在于热量传递方式,直接决定了焊接的精度和适用范围:

激光锡焊:通过高能量激光束(如半导体激光)聚焦于焊料(锡膏 / 锡丝),能量直接被焊料吸收并快速熔融,属于 “非接触式加热”。整个过程不与工件直接接触,热输入仅集中在焊点微区(直径可小至 20μm),周边元件几乎不受热影响。

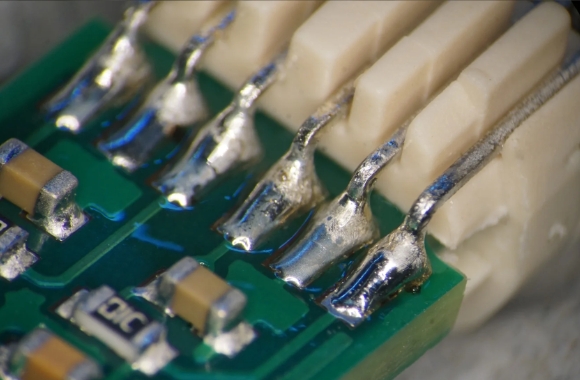

烙铁锡焊:依靠通电加热的金属烙铁头(通常为铜合金材质),通过 “物理接触” 将热量传导至焊盘和焊料,使焊料熔融。热量传递依赖烙铁头与工件的紧密接触,热影响区较大,且可能因接触压力导致元件位移或损伤。

二、适用场景:“精密微焊” vs “常规操作”

两者的应用场景高度分化,分别对应电子制造的不同需求:

| 维度 | 激光锡焊典型应用 | 烙铁锡焊典型应用 |

|---|---|---|

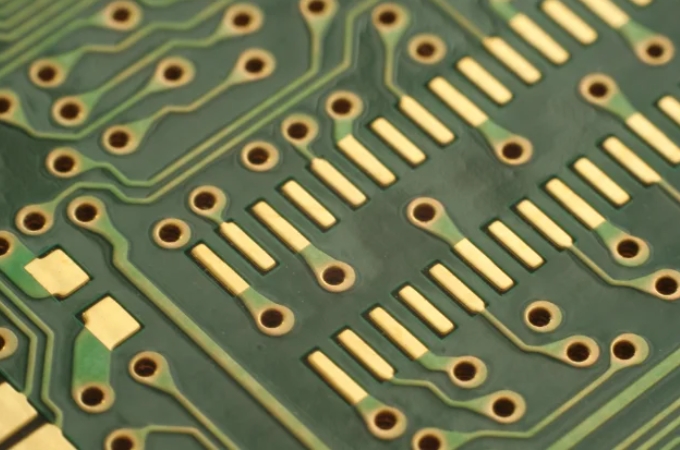

| 焊点尺寸 | 微小焊点(直径 0.1-0.3mm),如手机摄像头模组、传感器引脚 | 常规焊点(直径 0.5mm 以上),如电路板插件、导线焊接 |

| 元件类型 | 热敏 / 光敏元件(如芯片、LCD 驱动 IC)、超细间距元件(0.1mm 以下) | 常规电子元件(如电阻、电容、连接器),无严格温度敏感要求 |

| 生产模式 | 全自动批量生产(搭配视觉定位系统),如消费电子流水线 | 手工维修、小批量生产、半自动插件焊接 |

| 板材类型 | 柔性电路板(FPC)、超薄 PCB 板、陶瓷基板等易变形 / 损伤基材 | 常规刚性 PCB 板、普通金属基板 |

三、关键性能指标:“精准高效” vs “灵活低成本”

在焊接精度、效率、一致性等核心指标上,两者差距明显:

| 性能指标 | 激光锡焊 | 烙铁锡焊 |

|---|---|---|

| 定位精度 | ±0.03mm(依赖视觉系统),可实现微米级对准 | ±0.1mm(依赖人工 / 机械定位),精度受操作影响大 |

| 热影响区(HAZ) | 极小(<50μm),有效保护周边元件 | 较大(通常>200μm),易导致基材变色、元件损坏 |

| 焊接效率 | 快(0.2-0.5 秒 / 点),支持多工位同步作业 | 慢(手工操作 1-3 秒 / 点),效率依赖操作人员熟练度 |

| 焊点一致性 | 极高(良率 99.5% 以上),参数可精准控制 | 较低(良率 95% 左右),受烙铁头状态、操作手法影响 |

| 自动化适配 | 易(可无缝对接产线自动化系统) | 难(手工操作为主,半自动设备适配性有限) |

四、核心优劣势对比

两者各有明确的优势和局限性,需根据实际需求选择:

激光锡焊

优势:

非接触加热,无机械应力,避免元件压伤或位移。

热影响区极小,可焊接热敏、光敏等精密元件。

自动化程度高,适合大批量、高一致性生产。

无烙铁头磨损问题,减少设备维护成本和停机时间。

劣势:

设备初期投入高(通常是烙铁焊设备的 5-10 倍)。

对操作人员技术要求高,需掌握参数调试和系统维护。

对焊料的形态(如预制锡片、特定锡膏)有一定要求。

烙铁锡焊

优势:

设备成本低(手工烙铁几百元,半自动设备数万元)。

操作灵活,适合维修、小批量生产和异形焊点焊接。

对焊料兼容性高,普通锡丝、锡膏均可使用。

上手门槛低,操作人员短期培训即可上岗。

劣势:

接触式加热易损伤精密元件,无法焊接超细间距或热敏器件。

手工操作一致性差,焊点质量不稳定。

烙铁头需定期更换 / 维护,长期使用成本累积较高。

热效率低,部分热量散失到空气中,能耗相对较高。

五、选型建议

若需求为精密元件焊接、大批量生产、高一致性要求(如手机、穿戴设备、医疗电子),且预算充足 —— 选激光锡焊;

若需求为常规元件焊接、小批量生产、维修场景(如家电维修、简单电路板制作),且追求低成本和灵活性 —— 选烙铁锡焊。

简单来说,两者的区别如同 “精密手术机器人” 与 “手工工具”:前者适合电子制造中 “毫米级空间内的精准作业”,后者适合 “常规场景下的灵活操作”,无绝对优劣,仅需匹配具体生产需求。