激光焊接怎么选吹气方式?同轴和侧吹用哪个?

在激光锡焊技术向精密化、微小化方向快速演进的今天,保护气的应用已成为影响焊接质量的关键因素之一。随着电子产品集成度持续提升,最小焊盘尺寸降至 0.15mm、间距仅 0.25mm 的精密焊接场景日益普遍,保护气不仅要实现防氧化、稳成型的基础功能,更需适配微小空间操作、非接触式焊接的特殊需求。错误的用气选择 —— 无论是气体种类、流量参数还是吹气方式,都可能导致焊缝氧化、气孔、锡球飞溅等缺陷,直接拉低焊接良率。作为深耕激光锡球焊领域二十余年的技术领航者,松盛光电结合自主研发的激光锡球焊标准机(单工位)的实践经验,系统解析激光焊接的 “用气之道”,重点对比侧吹与同轴吹气的适配场景,为精密制造企业提供专业选型参考。

一、保护气的核心价值:精密焊接的 “隐形保障”

在激光锡焊过程中,保护气的作用远不止 “隔绝空气”,其对焊接质量的影响贯穿锡球熔化、润湿、凝固全流程,尤其在无助焊剂、微小间距的精密场景中,更是决定良率的核心因素。

保护气的首要核心价值是抑制氧化。激光焊接时,锡料(如 SAC305 无铅锡料)与基材(铜、镍等)在高温下极易与空气中的氧气反应,生成 SnO₂、CuO 等氧化膜,这些氧化膜会阻碍锡料润湿焊盘,导致虚焊、焊点表面粗糙等问题。松盛光电激光锡球焊标准机采用 “无需助焊剂” 的清洁设计,缺乏助焊剂的脱氧作用,因此对保护气的防氧化能力提出更高要求 —— 通过持续稳定的气体覆盖,将焊接区域氧含量控制在 30ppm 以下,可有效避免氧化膜生成,确保焊缝光洁平滑。

其次,保护气能稳定焊缝成型。锡料熔化后形成的熔池在表面张力作用下易出现收缩不均,保护气的气流压力可辅助熔池均匀铺展,减少锡球飞溅与桥连风险。在 0.25mm 窄间距焊接中,稳定的气流能防止熔化的锡料向相邻引脚扩散,这也是松盛光电激光锡球焊良率能稳定在 99.6% 以上的关键因素之一。

此外,保护气还能提升激光能量利用率。焊接过程中产生的金属蒸汽与等离子云会吸收、反射激光,降低激光对锡球的加热效率。合适的保护气可吹散等离子云,减少激光能量损耗,尤其在焊接高反射率材质时,这一作用更为显著。同时,保护气还能减少气孔缺陷 —— 通过气流带走熔池中的水汽、杂质,避免凝固后形成内部气孔,提升焊点结构的致密性与机械强度。

值得注意的是,保护气的作用具有 “双向性”:流量过大可能导致熔池被气流冲击,出现焊缝塌陷、锡料偏移;流量过小则无法形成有效保护,导致氧化加剧;气体纯度不足会引入杂质,直接影响焊点可靠性。因此,“精准匹配” 是保护气使用的核心原则。

二、保护气种类选型:聚焦精密锡焊的适配性

常用的激光焊接保护气主要有氮气(N₂)、氩气(Ar)、氦气(He),三者的物化性质差异显著,适配场景也各有侧重。松盛光电结合精密电子焊接的需求,经过海量测试验证,最终选定氮气作为激光锡球焊标准机的专属保护气,其核心逻辑在于氮气对精密锡焊场景的全方位适配。

从物化性质来看,氮气的电离能适中,在激光作用下的电离程度温和,既能有效吹散等离子云,保障激光能量利用率(与松盛光电激光系统 3‰的能量稳定限形成协同),又不会因过度电离影响焊接稳定性。与氩气相比,氮气的密度更适合微小空间操作 —— 氩气密度较大,易在焊缝底部积聚,对于立体焊接或深腔焊点可能形成气体残留;而氮气的流动性更优,能在 0.15mm 的微小焊盘周围形成均匀保护层。与氦气相比,氮气的成本优势极为明显,氦气电离能最高、防氧化效果好,但价格是氮气的数十倍,难以满足批量生产的成本控制需求,仅适用于高附加值科研产品,而氮气能平衡成本与性能,适配 3C 电子、车载电子等规模化生产场景。

从材质适配性来看,氮气与精密焊接常用材质的兼容性极佳。3C 电子、半导体领域广泛使用的铜、镍、不锈钢等基材,与氮气在焊接温度下不会发生化学反应,不会生成影响焊点性能的化合物。对于不锈钢基材,氮气还能略微提升焊点强度;而氩气在焊接高导热材质时,保护效果易受气流扰动影响;氦气虽兼容性好,但成本限制了其规模化应用。这也印证了松盛光电选择氮气作为保护气的科学性 —— 其激光锡球焊标准机广泛应用于摄像头模组、VCM 音圈电机、MEMS 传感器等产品,氮气能完美适配这些场景的材质需求。

此外,氮气的供应与使用便捷性也更符合工业生产需求。松盛光电激光锡球焊标准机适配的氮气规格为 0.5MPa 压力、99.99%-99.999% 纯度,这类氮气在工业领域易获取,无需特殊存储条件,配合设备自带的氮气保护系统,可实现持续稳定供应,降低企业的供应链成本。

三、侧吹 vs 同轴吹气:精密焊接的选型关键

保护气的吹气方式直接决定气体覆盖的均匀性与有效性,目前主流的侧吹与同轴吹气两种方式,并无绝对优劣之分,核心在于是否适配焊接场景的需求。结合激光锡球焊 “微小间距、非接触式、高精度” 的技术特点,松盛光电明确选择同轴吹气作为激光锡球焊标准机的专属吹气方式,这一选择背后是对精密焊接场景的深度适配。

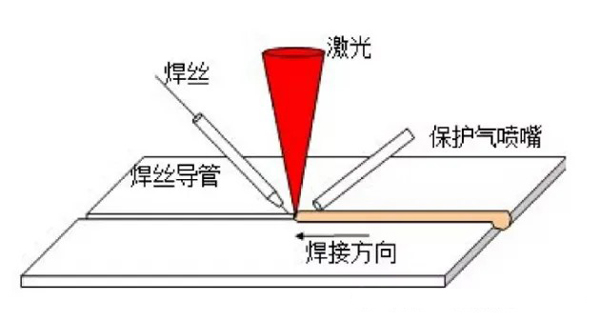

1. 侧吹:传统场景的基础选择

侧吹是指保护气从激光头侧面的喷嘴喷出,斜向覆盖焊接区域。其优势在于结构简单、安装便捷,气流方向易调整,适合焊接空间开阔、焊盘尺寸较大(≥1mm)、无遮挡的场景。例如,在大型金属构件的激光焊接中,侧吹能通过调整喷嘴角度,实现宽范围的气体覆盖,且不易受到工件结构的阻碍。

但在精密激光锡焊场景中,侧吹的局限性尤为明显。首先,侧吹存在保护死角 —— 对于 0.15mm 的微小焊盘,斜向气流难以实现全包裹式覆盖,焊盘边缘易出现氧化;其次,侧吹的气流稳定性较差,易受外界气流干扰,在 0.25mm 窄间距焊接中,可能导致锡球飞溅或桥连;此外,侧吹的气流会对熔化的锡料产生侧向冲击力,影响熔池铺展,尤其在立体焊接或深腔焊点中,可能导致焊点成型不规则。

2. 同轴吹气:精密锡焊的最优解

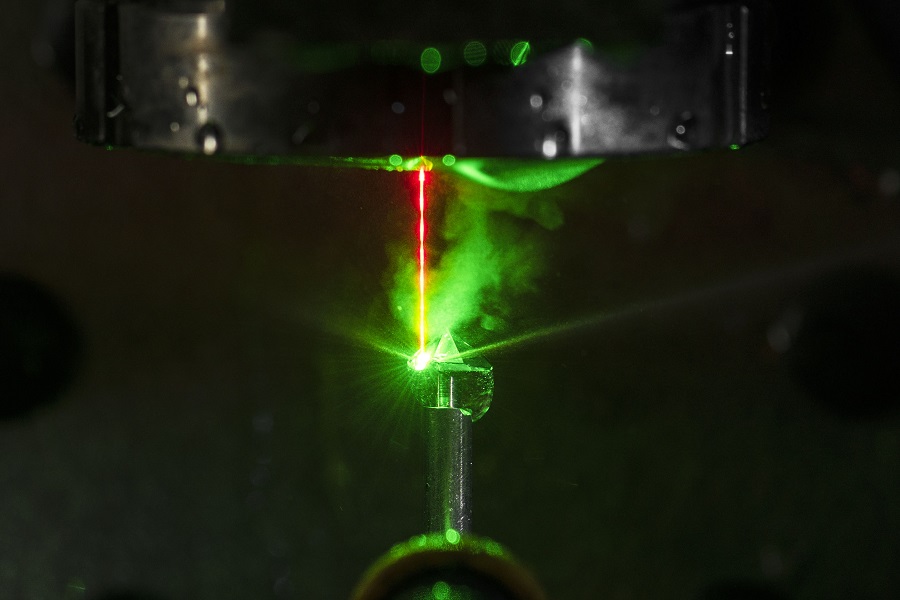

同轴吹气是指保护气从激光头内部喷出,与激光束同轴同步覆盖焊接区域,形成 “环形气流保护罩”。这种吹气方式与松盛光电激光锡球焊标准机的非接触式、微小间距焊接需求高度契合,其核心优势体现在三个维度:

一是保护无死角。同轴吹气的环形气流能从各个方向均匀包裹焊盘与锡球,尤其适配 0.15mm 最小焊盘的焊接需求,确保锡球熔化、润湿、凝固全过程都处于气体保护中,彻底避免局部氧化。松盛光电通过优化喷嘴结构,使气流在焊接区域形成稳定的正压环境,氧含量可稳定控制在 30ppm 以下,这是侧吹方式难以实现的。

二是气流稳定性高。同轴吹气的气流方向与激光束一致,不受外界气流干扰,且能与设备的整体大理石龙门平台架构形成协同 —— 大理石平台的高稳定性减少了设备运行时的振动,避免气流波动,确保在 3 球 / 秒的高速焊接中,保护气覆盖始终均匀。这种稳定性在窄间距焊接中尤为重要,能有效防止锡料因气流扰动产生的桥连风险。

三是适配复杂焊接场景。松盛光电激光锡球焊标准机支持微小空间立体焊接,对于有遮挡、深腔等复杂结构的焊点,同轴吹气的气流能跟随激光束精准到达焊接位置,而侧吹的气流易被工件结构阻挡,无法形成有效保护。例如,在 HDD(硬盘)的 HGA 组件焊接中,焊点被壳体遮挡,同轴吹气能穿透狭小空间实现保护,侧吹则因气流受阻导致氧化率显著升高。

此外,松盛光电还对同轴吹气的参数进行了精准优化。其激光锡球焊标准机的氮气压力设定为 0.5MPa,这一参数是基于不同锡球规格(0.15mm-1.5mm)的测试结果确定的 —— 压力过低无法有效吹散等离子云,压力过高则会冲击熔池。配合自主研发的喷锡球机构,气流能与锡球喷射精准协同,既保障保护效果,又不会干扰锡球的落点精度(定位精度达 0.15mm)。

3. 选型原则:场景适配优先

综合来看,侧吹与同轴吹气的选型需遵循 “场景适配” 原则:若焊接场景为焊盘尺寸较大、空间开阔、对精度要求一般(如普通金属构件焊接),侧吹可满足基础需求;若为微小间距(≤0.25mm)、微小焊盘(≤0.15mm)、立体焊接或无助焊剂的精密场景(如 3C 电子、医疗电子、半导体焊接),则同轴吹气是必然选择。

松盛光电的实践数据也印证了这一原则:其激光锡球焊标准机采用同轴吹气方式,在摄像头模组、VCM 音圈电机等精密产品的焊接中,氧化缺陷率控制在 0.2% 以下,远低于侧吹方式的 3%-5%;在军工电子的高可靠性焊接场景中,同轴吹气带来的稳定保护,使焊点经过 1000 次高低温循环后无失效,满足严苛的可靠性要求。

四、松盛光电的用气解决方案:从硬件到工艺的全链条优化

保护气的正确使用不仅依赖吹气方式的选择,更需要设备硬件、参数匹配、工艺协同的全链条支撑。松盛光电激光锡球焊标准机围绕 “氮气 + 同轴吹气” 的核心配置,构建了全方位的用气解决方案,确保保护气发挥最优效果。

在硬件设计上,设备搭载稳定的氮气保护系统,支持 99.99%-99.999% 高纯度氮气输入,内置精密压力调节阀,可实现 0.5MPa 压力的精准稳定输出,避免因压力波动影响保护效果。焊接头采用高精密结构设计,激光位置三轴可调,可根据焊点位置微调同轴吹气的覆盖范围,确保气流与焊盘精准对齐。同时,焊接头自带清洁系统,能定期清理喷嘴残留锡渣,避免气流通道堵塞,保障气流均匀性,喷嘴寿命可达 30-50 万次,降低维护成本,无需拆卸即可完成清洁,大幅提升生产效率。

在参数匹配上,松盛光电基于 20 年 + 的行业经验,建立了 “锡球规格 - 焊点尺寸 - 气体流量” 的数据库。例如,焊接 0.15mm 微小锡球时,匹配较低的气流流量,避免冲击锡球;焊接 1.5mm 大规格锡球时,适当增大流量,确保熔池充分保护。设备的智能化计算机控制系统可实时监测氮气压力与流量,一旦出现异常(如压力低于 0.4MPa),立即暂停焊接并发出预警,避免不合格用气导致批量缺陷。

在工艺协同上,保护气系统与激光系统、供球系统实现深度联动。激光采用分段脉冲加热技术(预热 - 熔化 - 冷却),保护气流量也随之动态调整:预热阶段采用低流量,避免冷却过快;熔化阶段加大流量,抑制氧化与等离子云;冷却阶段恢复低流量,辅助焊点平稳凝固。这种协同设计使保护气的作用贯穿焊接全流程,与设备的 3‰激光能量稳定限、0.15mm 定位精度形成合力,共同保障焊接质量。

在实际应用中,这一解决方案已得到充分验证:某医疗电子企业的传感器焊接,通过氮气 + 同轴吹气的组合,实现了无氧化、无气孔的高洁净焊接,顺利通过 FDA 认证;在车载电子传感器模块焊接中,稳定的保护气供应使焊点剪切强度≥1.8N/pin,满足极端环境使用要求。

五、激光焊接用气的常见误区与优化建议

结合海量项目实践,松盛光电总结了激光焊接用气的四大常见误区,并给出针对性优化建议,帮助企业规避风险、提升焊接质量。

误区一:盲目追求高纯度,忽视流量匹配。部分企业认为氮气纯度越高越好,却忽略流量与焊接场景的适配 —— 使用 99.999% 高纯度氮气但流量过大,导致熔池被冲击,焊点成型不良。建议:根据焊盘尺寸与锡球规格匹配流量,无需盲目追求过高纯度,99.99% 纯度已能满足多数精密场景需求,配合设备的气体过滤模块,可有效去除杂质。

误区二:混淆侧吹与同轴吹气的适配场景。在 0.25mm 窄间距焊接中仍采用侧吹方式,导致保护死角。建议:微小间距、立体焊接、无助焊剂场景优先选择同轴吹气;若因设备限制采用侧吹,需调整喷嘴角度(与焊接面呈 30-45°)、缩短喷嘴距离(≤5mm),并增加气体流量补偿保护死角,但需注意避免气流冲击熔池。

误区三:忽视气体管路的清洁与干燥。氮气管路中残留的油污、水汽会随气流进入焊接区域,导致焊点气孔。建议:定期清洗气体管路,在管路前端加装干燥过滤器;同时,避免管路弯折导致气流不畅,影响保护效果。

误区四:长期不维护喷嘴,导致气流紊乱。焊接头喷嘴残留的锡渣会堵塞气流通道,破坏环形气流的均匀性,导致局部保护失效。建议:按照设备维护手册定期清洁喷嘴,松盛光电激光锡球焊标准机的焊接头自带清洁系统,操作便捷且无需拆卸,可节省维护时间;若喷嘴磨损严重(如使用超过 50 万次),需及时更换,避免影响气流形态。

误区五:忽视环境因素对保护气的影响。车间温湿度波动过大、外界气流干扰,会破坏保护气的稳定覆盖。建议:将焊接区域的环境温度控制在 20-25℃、湿度≤50%,避免水汽凝结;在开放式车间中,可搭建简易防护罩减少气流干扰,松盛光电激光锡球焊标准机的整体结构设计具备一定封闭性,配合大理石平台的高稳定性,可减少外界环境对气流的影响。

六、总结:精密锡焊 “用气” 的核心逻辑 —— 适配与协同

激光焊接的 “用气之道”,核心在于 “适配” 与 “协同”:气体种类需适配材质与成本需求,吹气方式需适配焊接精度与场景复杂度,参数设置需适配锡球规格与焊点尺寸,同时实现设备硬件、工艺流程、环境条件的协同联动。

对于精密激光锡球焊而言,“氮气 + 同轴吹气” 的组合是经过实践验证的最优解 —— 氮气平衡了防氧化效果、成本与适配性,同轴吹气解决了微小间距、复杂场景的保护难题,二者的结合能最大程度发挥保护气的核心价值。松盛光电基于这一逻辑,通过自主研发的激光锡球焊标准机,将硬件设计、参数匹配、工艺协同融为一体,实现了 99.6% 以上的焊接良率,为 3C 电子、医疗电子、军工电子等领域提供了可靠的精密焊接解决方案。