CCD同轴视觉定位原理是什么 松盛光电实现激光焊锡的微米级精度

激光锡焊 CCD 同轴视觉定位原理

激光锡焊 CCD 同轴视觉定位,是将视觉光路与激光焊接光路同轴共线的高精度定位技术,核心是让 CCD 相机、激光束、焊接靶点处于同一光轴,从而消除视觉偏移误差,满足通讯模组接头、精密电子元件等微小焊点的定位需求,定位精度可达 ±0.01~±0.05mm。

一、核心结构与光路设计

同轴视觉系统的关键是分光镜(半透半反镜) 和远心镜头的搭配,典型光路组成如下:

照明模块:采用同轴光源(多为环形 LED 或点光源),光线垂直向下照射,经分光镜反射后,与激光光路同轴射向焊接工件表面。

优势:避免斜向光源产生的阴影,保证微型焊盘、引脚边缘清晰成像,尤其适合 0.2mm 以下间距的密集焊点。

分光镜(核心元件)

作用:实现激光通路与视觉通路的分离与合并。

原理:对焊接激光波长(如 1064nm 光纤激光、532nm 绿光激光)高透过,对可见光波长(400~760nm)高反射。

光路走向:

激光:激光器发射的激光束垂直穿过分光镜,直达工件焊接靶点;

视觉:工件表面反射的可见光经分光镜反射,转向进入 CCD 相机。

远心镜头:搭配在 CCD 相机前端,消除物距变化导致的成像放大倍率误差,保证不同高度的工件(如高低引脚、翘曲 PCB)成像比例一致,定位精度不受工件平整度影响。

CCD 相机:接收反射光信号并转换为数字图像,传输至图像处理系统进行靶点识别与坐标计算。

二、定位工作流程

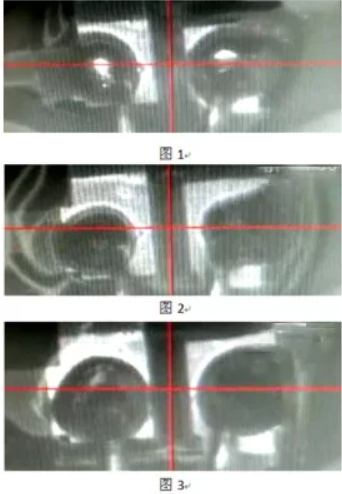

图像采集与预处理

焊接前,同轴光源照亮工件表面,焊盘、引脚的轮廓和特征点(如边缘、圆心)经反射后进入 CCD 相机,形成高清数字图像。

图像处理系统对图像进行降噪、灰度增强、二值化处理,突出焊点靶点的特征,过滤背景干扰(如基板纹理、污渍)。

特征提取与坐标标定

系统通过算法(如边缘检测、模板匹配)提取靶点的像素坐标,再通过标定系数将像素坐标转换为机械运动坐标(即工作台的 XYZ 轴坐标)。

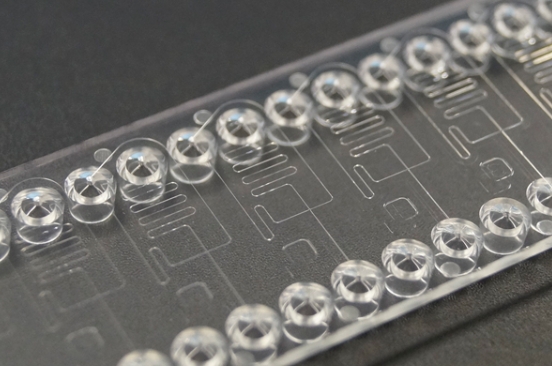

标定过程:预先用标准标定板(带已知尺寸的圆点阵列)建立 “像素尺寸 - 物理尺寸” 的对应关系,补偿镜头畸变和机械传动误差。

偏差计算与自动纠偏

系统将提取的实际靶点坐标,与预设的理论焊接坐标对比,计算出 X/Y 轴的偏移量(Δx、Δy)和旋转角度偏差(Δθ)。

控制模块驱动精密运动平台(如伺服电机 + 滚珠丝杠),带动激光焊接头或工件移动,完成偏差补偿,确保激光焦点精准对准焊点中心。

焊接过程实时监测(可选)

部分高端系统可在焊接中持续采集图像,监测锡膏熔化状态、焊点成型过程,一旦出现偏移或异常,可实时调整激光参数或停止焊接。

三、核心优势(对比旁轴视觉)

| 特性 | 同轴视觉定位 | 旁轴视觉定位(视觉与激光光路分离) |

|---|---|---|

| 定位误差 | 无 parallax(视差)误差 | 存在视差,易受工件高度影响 |

| 微小靶点适配性 | 适合 0.1~0.5mm 微型焊盘 / 引脚 | 对大焊点友好,微小靶点易模糊 |

| 工件平整度兼容性 | 可适配翘曲 PCB、高低引脚 | 工件高度变化会导致定位偏移 |

| 成像清晰度 | 无阴影,边缘特征清晰 | 易产生阴影,复杂结构成像效果差 |

四、激光锡焊场景的特殊适配

抗激光干扰设计:在激光焊接瞬间,会产生强光和等离子体,系统需配备窄带滤光片(仅允许可见光通过,过滤激光波长),避免 CCD 相机感光元件被灼伤。

锡膏 / 焊丝适配优化:针对锡焊场景,可通过算法识别锡膏印刷区域或焊丝送丝端点,精准匹配激光焦点位置,避免虚焊或焊锡飞溅。

在激光锡焊(尤其是精密电子元件焊接,如通讯模组接头、FPC/PCB 微小焊盘、传感器引脚等场景)中,CCD 同轴视觉定位是必要配置,其核心作用是解决微型化、高密度焊点的精准对位问题,直接决定焊接良率与稳定性。

五、 CCD 同轴视觉定位的核心作用

消除视差误差,实现微米级精准对位普通旁轴视觉(相机与激光光路分离)存在视角偏差,工件高度变化(如 PCB 翘曲、引脚高低不一致)会导致定位点偏移,而同轴视觉的光路与激光束共线,从源头消除视差,定位精度可达 ±0.01~±0.05mm。对于 0.2mm 间距的通讯模组接头插针、0.15mm 微型焊盘,只有同轴视觉能保证激光焦点精准落在焊点中心,避免偏焊、桥连。

补偿工件装夹与来料偏差电子元件焊接时,工件装夹的微小偏移、来料的尺寸公差(如引脚弯曲、焊盘偏移)是不可避免的。同轴视觉可通过图像识别与算法纠偏,自动计算实际靶点与理论坐标的偏差量(Δx、Δy、Δθ),驱动运动平台实时补偿,无需人工调整,适配批量生产中的一致性要求。

实时监测焊接过程,保障焊点质量除了焊接前定位,高端同轴视觉系统还能实时采集焊接图像,监测锡膏熔化状态、焊丝填充位置、焊点成型过程:

焊接中若出现激光偏移、锡液飞溅异常,系统可立即报警或停止焊接;

焊后可通过图像分析焊点的平整度、润湿角,实现在线质量检测,避免不良品流入下工序。

适配非接触式精密焊接的工艺要求激光锡焊属于非接触式焊接,无机械压力,依赖激光焦点的精准控制。同轴视觉搭配远心镜头,可保证不同高度的工件成像比例一致,即使是高低错落的引脚、翘曲的柔性基板,也能稳定定位,避免热损伤周围的塑料、陶瓷部件。

六、 必要性判断:分场景讨论

| 焊接场景 | 是否需要 CCD 同轴视觉定位 | 核心原因 |

|---|---|---|

| 通讯模组接头、5G 射频连接器(0.2mm 以下间距) | 必须配置 | 无视觉定位会出现大量桥连、虚焊,良率低于 60%;同轴视觉可将良率提升至 99% 以上 |

| FPC/PCB 微小焊盘(<0.3mm) | 必须配置 | 旁轴视觉视差误差大,无法满足高密度焊点的对位需求 |

| 电机引脚、传感器端子(大焊点、低精度要求) | 可选(旁轴视觉即可) | 焊点尺寸大,定位精度要求低,旁轴视觉成本更低 |

| 自动化批量生产线 | 强烈推荐配置 | 实现 “上料 - 定位 - 焊接 - 检测” 全流程自动化,降低人工成本,提升生产效率 |

七、 无同轴视觉定位的潜在问题

如果在精密激光锡焊中省略同轴视觉定位,仅靠机械治具定位,会出现以下问题:

治具磨损、工件装夹偏差会导致批量偏焊,尤其微型接头易出现引脚熔断、焊盘脱落;

无法适配来料公差,需要人工逐个调整,生产效率极低,不适合规模化制造;

焊接过程无监测,不良品需离线检测,增加返工成本,且无法追溯焊接异常原因。