激光送锡丝焊接系统组成部分有哪些

激光送锡线系统是激光焊接在电子制造领域实现高精度锡焊的专用设备,其核心是将激光热源与自动送锡机构结合,实现精准、可控的锡焊作业,完整系统主要由激光子系统、送锡子系统、运动控制子系统、视觉定位子系统、工艺辅助子系统及控制系统六大模块组成,各模块协同保障焊接的稳定性和一致性,具体如下:

激光子系统这是系统的核心热源单元,决定焊接的热输入特性,主要包含:

激光器:主流为光纤激光器(1064nm 波长),也可根据需求选用半导体激光器,功率一般在 10~200W 区间(电子元件焊接多为 20~50W),需具备脉宽可调(ms 级脉冲或连续模式)、功率稳定(波动<±1%)的特性,适配不同锡焊场景的热需求。

光路传输组件:包括光纤、准直镜、聚焦镜、扫描振镜(可选,用于无接触大范围焊接),聚焦光斑直径可控制在 50~200μm,确保热量集中于焊接区域,减少对周边元件的热影响。

激光控制模块:实现激光器的启停、功率调节、脉宽 / 频率切换,支持与送锡、运动系统的时序联动。

送锡子系统负责精准输送锡线至焊接工位,是保障焊料成型的关键,主要包含:

锡丝供给单元:锡丝盘、导向轮、矫直机构,可适配 0.1~0.5mm 直径的锡线(电子焊接常用 0.2~0.3mm),矫直机构确保锡线出丝方向稳定,避免偏移。

送锡驱动组件:步进电机 / 伺服电机、送丝滚轮,通过闭环控制实现送锡速度(0.1~5mm/s 可调)和送锡量的精准控制,支持定量送锡(按长度或重量)和连续送锡两种模式。

出锡嘴:耐高温陶瓷或钨钢材质,孔径略大于锡线直径(间隙≤0.05mm),出锡嘴需与激光焦点、焊接工位保持固定相对位置(一般出锡嘴前端距焊接点 0.5~1mm)。

送锡控制模块:实现送锡与激光触发的时序同步(如激光预热 0.1~0.2s 后送锡,或送锡先行 0.05s),避免出现虚焊或锡珠飞溅。

运动控制子系统实现焊接工位的精准定位和轨迹控制,分为两种架构:

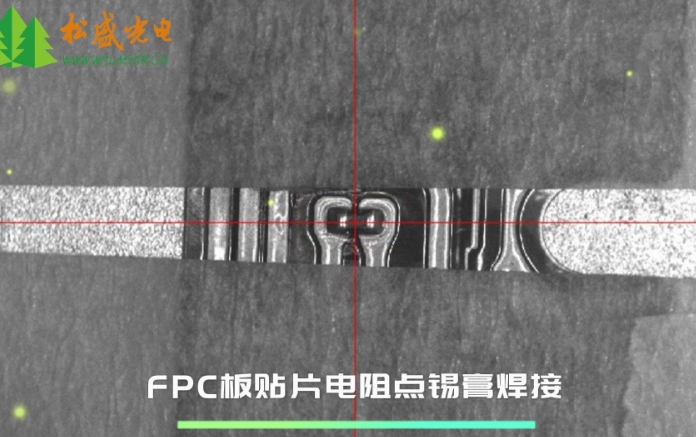

平台运动型:包含 XYZ 三轴运动平台(重复定位精度 ±0.005mm)、旋转轴(可选,用于异型元件焊接),由伺服电机驱动,适配 PCB、FPC 等平面或曲面元件的批量焊接。

振镜扫描型:搭配二维 / 三维扫描振镜(定位精度 ±5μm,扫描范围 100×100mm~300×300mm),无需平台移动,通过振镜偏转实现激光光斑的高速轨迹控制,适用于微小元件(如传感器引脚)的快速点焊。

运动控制器:集成运动算法,支持离线编程(导入 CAD 路径)和示教编程,可实现复杂焊接轨迹的精准复现。

视觉定位子系统保障焊接位置的高精度对准,主要包含:

工业相机:CCD/CMOS 相机(分辨率≥200 万像素),搭配远心镜头或显微镜头,实现焊接区域的高清成像。

视觉处理模块:通过图像识别算法(如模板匹配、边缘检测)定位焊盘 / 引脚的基准点,计算偏差并反馈至运动系统进行补偿,定位精度可达 ±0.01mm。

同轴 / 旁轴照明:环形光源或同轴光源,避免元件反光导致的定位误差,确保在不同元件表面(如哑光 PCB、亮面引脚)下的成像清晰度。

人机交互显示:实时显示焊接工位图像,支持人工微调定位坐标。

工艺辅助子系统优化焊接环境,提升焊点质量,主要包含:

气体保护单元:氩气 / 氮气保护装置,通过气嘴向焊接区域输送保护气体(流量 5~20L/min 可调),隔绝空气防止焊点氧化,气嘴需与焊接点保持合适距离(1~2mm),确保气体覆盖范围。

温控监测单元:红外测温传感器,实时监测焊接区域温度(响应时间<1ms),当温度超过阈值(如锡丝熔点 + 50℃)时自动降低激光功率,避免元件热损伤。

焊后清洁单元(可选):微型吸尘 / 除烟装置,吸除焊接过程中产生的少量助焊剂烟雾,保持工位洁净。

控制系统是整个系统的 “中枢”,包含:

主控制器:PLC 或工业计算机,集成各模块的控制指令,实现激光、送锡、运动、视觉的联动协调。

人机交互界面:触摸屏或工控机,支持工艺参数(激光功率、送锡速度、运动轨迹)的设置、存储和调用,可保存不同元件的焊接工艺库;同时具备故障报警(如锡丝用尽、激光功率异常)和数据追溯(焊接次数、参数记录)功能。

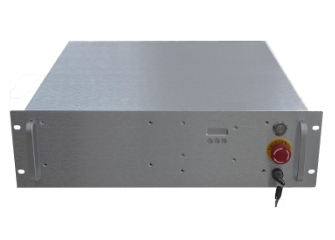

安全控制模块:配备急停按钮、激光安全联锁(如开盖停机)、防护门,符合激光安全等级(Class 4)的防护要求,保障操作人员安全。

温控系统

在激光送锡线系统中,温控系统是保障焊接热输入精准可控、避免元件热损伤的核心辅助模块,其具备完整的 “监测 - 反馈 - 调节” 闭环,具体组成和功能如下:

温度监测单元

测温传感器:主流为红外测温传感器(非接触式),也可根据需求选用热电偶(接触式,适配特殊工位)。红外传感器需与激光光路同轴或旁轴安装,响应时间≤1ms,测温范围覆盖锡丝熔点(约 232℃)至元件耐受上限(一般≤350℃),测温精度 ±5℃,可实时捕捉焊接区域的瞬时温度。

信号采集模块:将传感器的温度信号转换为数字信号,传输至控制系统进行处理,采样频率≥1kHz,确保温度数据的连续性和实时性。

温度反馈调节单元

主控联动模块:接收测温单元的实时数据,与预设的工艺温度曲线(如预热段、熔锡段、保温段温度阈值)进行比对,若温度超出上限(如超过 300℃),则向激光子系统发送功率下调指令;若温度低于熔锡阈值(如低于 240℃),则自动提升激光功率或延长激光作用时间。

多段温控算法:支持自定义温度曲线,例如针对热敏元件(如传感器芯片),可设置 “低功率预热(150℃,0.2s)→ 中功率熔锡(250℃,0.3s)→ 低功率保温(220℃,0.1s)” 的分段温控逻辑,兼顾焊料熔化和元件防护。

温度记录与预警单元

数据存储模块:自动记录每一个焊点的温度变化曲线,可与焊点编号、焊接参数关联存储,支持后续工艺追溯和优化。

超限预警模块:当温度持续超出安全阈值时,触发声光报警,同时暂停焊接作业,待温度恢复至正常范围后,可手动或自动重启,避免批量元件损坏。

补充说明:部分高端系统还会配备基板温控单元,通过加热台或制冷台对 PCB/FPC 基板进行整体控温(温度范围 - 10℃~150℃),例如对柔性 FPC 焊接时,加热基板至 60~80℃可减少热应力导致的 FPC 翘曲,对热敏元件基板则可通过制冷降低整体温升。