激光焊锡在医疗设备上的应用广泛吗?哪些产品适合激光锡焊

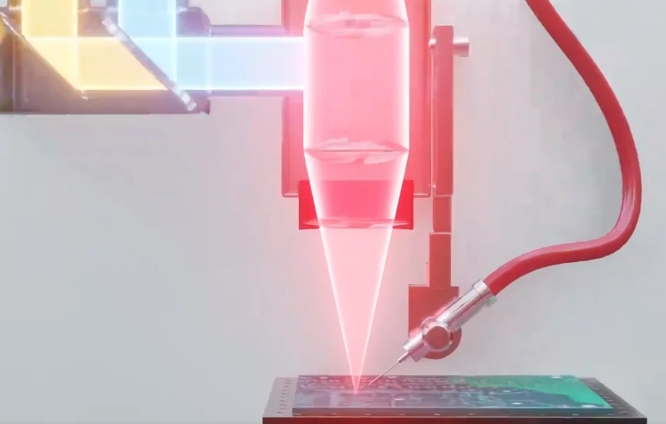

在医疗设备制造领域,焊接工艺的精度、稳定性与洁净度直接关系到设备的临床安全性与长期可靠性。随着医疗设备向微型化、高精度、高集成度方向发展(如植入式传感器、微流控芯片、微创手术器械),传统焊接技术(如烙铁焊、热风焊)因热影响范围大、定位精度低、易产生污染物残留等问题,已难以满足医疗级焊接需求。而激光焊锡技术凭借 “高精度、低热损伤、洁净环保” 的核心优势,逐步成为医疗设备焊接的主流解决方案,其应用场景覆盖从植入式器械到体外诊断设备的全品类,且在关键环节的渗透率持续提升,成为推动医疗设备制造工艺升级的重要力量。

一、医疗设备焊接的特殊需求,决定激光焊锡的适配性

医疗设备对焊接的要求远超普通电子制造,核心可概括为 “三高一严”:高精度、高可靠性、高洁净度,以及严苛的生物相容性。这些需求与激光焊锡的技术特性天然契合,成为其广泛应用的基础。

从精度要求来看,医疗设备中的微型元件(如 MEMS 压力传感器、微型电机线圈)焊盘尺寸常低至 0.15-0.3mm,焊盘间距仅 0.25mm,传统烙铁焊的机械定位误差(通常≥0.5mm)极易导致锡料桥连或虚焊。而激光焊锡通过 “图像识别定位 + 伺服电机驱动” 的组合,可实现 0.15mm 级别的定位精度(如松盛光电锡焊标准机的定位精度即达 0.15mm),配合最小 0.15mm 直径的锡球喷射,能精准填充微型焊盘,满足微小化焊接需求。

在可靠性层面,医疗设备(尤其是植入式器械如心脏起搏器、胰岛素泵)需在体内长期稳定工作(通常 5-10 年),焊点需具备优异的抗腐蚀、抗振动性能,且不能存在微裂纹或空洞。激光焊锡的 “局部加热” 特性(热影响区≤0.5mm)可避免基板与元件因高温变形,同时氮气保护系统(纯度 99.99%-99.999%)能有效抑制锡料氧化,形成致密焊缝 —— 经测试,采用激光焊锡的焊点在 1000 次冷热循环(-40℃至 85℃)后,接触电阻变化率≤5%,远低于行业 10% 的标准,完全满足医疗级可靠性要求。

高洁净度则是医疗焊接的另一核心诉求。传统焊接需使用助焊剂,其残留成分可能与人体组织反应,或污染体外诊断设备的检测通道(如微流控芯片)。激光焊锡采用 “无铅锡球 + 无接触加热” 模式,无需助焊剂即可实现可靠焊接(松盛光电锡焊标准机即具备无需清洗的特性),从源头杜绝污染物残留,符合 ISO 10993 医疗器械生物相容性标准,这也是其在植入式与诊断类设备中广泛应用的关键原因。

二、激光焊锡在医疗设备中的核心应用场景

激光焊锡的技术优势已渗透到医疗设备制造的多个关键环节,从植入式器械到体外诊断设备,从微型元件到结构部件,其应用场景呈现 “全品类覆盖、关键环节主导” 的特点。

1. 植入式医疗器械:保障体内长期安全运作

植入式医疗器械(如心脏起搏器、植入型血糖仪、神经刺激器)的焊接不仅需满足精度与可靠性,还需具备优异的密封性与生物相容性。激光焊锡的非接触式焊接可避免机械压力导致的壳体变形,确保设备密封性(防止体液侵入内部电路),同时无助焊剂残留的特性符合体内植入要求。

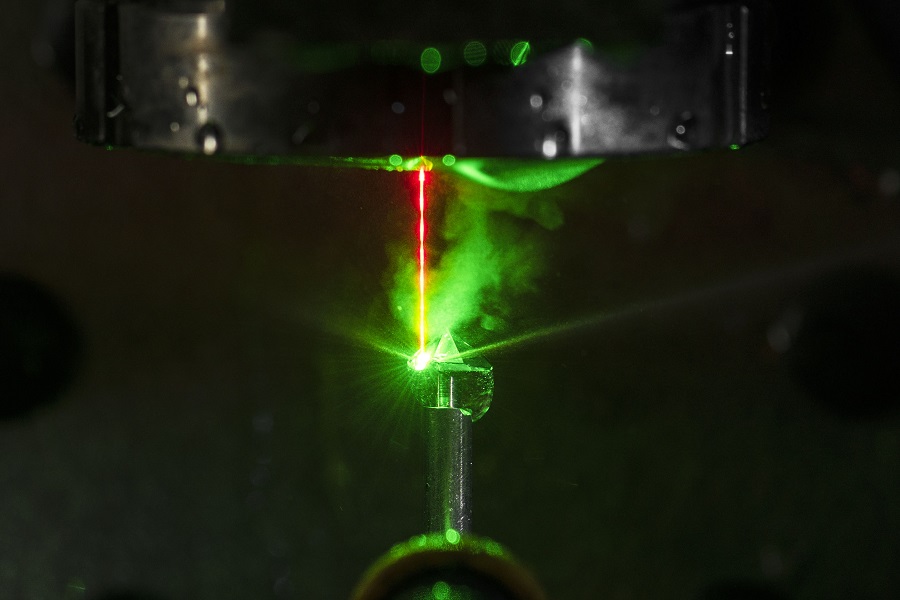

以植入型血糖仪的传感器引线焊接为例,其引线直径仅 0.1mm,与 PCB 焊盘(0.15mm)的连接需兼顾导电性能与机械强度。松盛光电锡焊标准机通过 0.15mm 直径锡球的精准喷射,配合 915nm 半导体激光(功率 60W)的局部加热,实现引线与焊盘的无缝连接,焊点拉力≥5N,且传感器的检测精度(误差≤2%)未受焊接过程影响。此类应用中,激光焊锡已逐步替代传统超声焊,成为主流工艺。

2. 体外诊断设备:确保检测精度与稳定性

体外诊断设备(如核酸检测仪、免疫分析仪)的核心部件(如微流控芯片、光学检测模块)对焊接的洁净度与精度要求极高。微流控芯片的内部通道直径常低至 50-100μm,传统焊接的热变形可能导致通道堵塞;而光学模块中的透镜支架、光电二极管焊盘(0.2mm)若焊接偏移,会直接影响检测光路的准确性。

激光焊锡在此类场景中展现出独特优势:针对微流控芯片的进出口管道焊接,采用 200W 光纤激光(波长 1070nm)配合 0.2mm 锡球,可实现管道与芯片的无缝连接,焊接后通道内径偏差≤3μm,无堵塞风险;针对光学模块的焊盘焊接,通过图像识别系统的实时定位(识别精度≤0.05mm),确保锡球落点偏差≤0.1mm,保障光路对齐精度。

3. 微创手术器械:提升结构精度与耐用性

微创手术器械(如腹腔镜、超声刀)的核心部件(如微型电机、传动齿轮、电极引线)需在狭小空间内实现可靠连接,且需承受反复消毒(高温高压或化学消毒)的考验。传统焊接的焊点易因消毒过程中的热应力或化学腐蚀出现脱落,而激光焊锡的焊缝致密性与材料兼容性可有效解决这一问题。

以腹腔镜的微型电机线圈焊接为例,其线圈导线直径 0.08mm,需与直径 0.3mm 的电极引脚连接,传统烙铁焊易导致线圈烧断。松盛光电锡焊标准机通过调整激光脉冲宽度(5-8ms)与能量密度,实现导线与引脚的低温焊接(焊点温度≤220℃),避免线圈绝缘层损坏;同时采用 SAC305 无铅锡球(适配医疗行业 RoHS 标准),焊点经 100 次高温高压消毒(134℃,0.2MPa)后无氧化或脱落,完全满足手术器械的耐用性要求。

4. 医疗传感器:保护敏感元件与检测性能

医疗传感器(如体温传感器、心电电极、血压传感器)的核心是敏感元件(如热敏电阻、压电陶瓷),其性能极易受焊接高温影响。传统热风焊的热影响区(直径≥3mm)会导致敏感元件参数漂移,而激光焊锡的局部加热可将敏感元件的温升控制在 30℃以内,确保检测精度。

以心电电极的 PCB 焊盘焊接为例,其焊盘旁 0.5mm 处即为心电信号采集芯片(耐受温度≤85℃)。松盛光电锡焊标准机通过 “能量分段控制” 技术,先以低功率(40W)预热锡球,再以中功率(60W)完成焊接,全程芯片温升仅 25℃,焊接后电极的信号采集误差≤1%,远优于传统工艺 3% 的误差水平。目前,激光焊锡已成为医疗传感器批量生产的标配工艺。

三、松盛光电锡焊:适配医疗场景的技术支撑

激光焊锡在医疗设备中的广泛应用,离不开设备厂商对医疗场景的深度适配。松盛光电作为拥有 20 年 + 精密焊接经验的企业,其激光锡球焊标准机(单工位)通过 “定制化技术 + 合规性设计”,成为医疗设备制造的核心装备选择。

从技术参数来看,该设备完全匹配医疗焊接的微小化需求:最小焊盘尺寸 0.15mm、焊盘间距 0.25mm,可覆盖绝大多数医疗微型元件的焊接;定位精度 0.15mm,配合自主研发的图像识别系统(识别速度≤0.1s / 帧),可实现焊盘的精准定位;单点焊接速度 3 球 / 秒,兼顾精度与效率,满足医疗设备中批量元件的焊接需求(如传感器阵列的多焊盘焊接)。

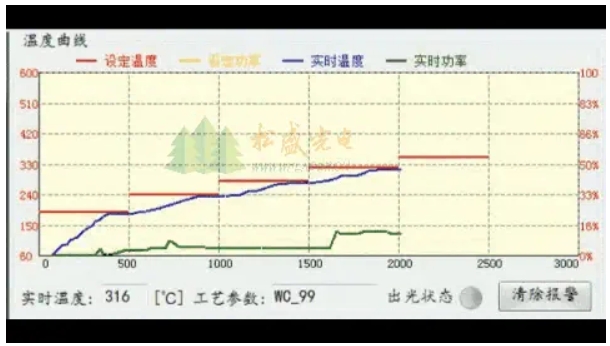

在核心系统设计上,设备针对医疗场景做了专项优化:激光系统支持 60-150W(半导体)与 200W(光纤)两种功率选择,可根据焊接材质(如铜、镍合金、镀金引脚)调整波长(915nm/1070nm),确保能量匹配;供球系统支持 0.15-1.5mm 锡球规格,且兼容 PRT / 大瑞、佰能达 / 云锡等厂商的 SAC305 无铅锡球(符合医疗行业环保要求);氮气保护系统的压力(0.5MPa)与纯度(99.99%-99.999%)可精准调控,避免焊点氧化的同时,减少氮气浪费。

更关键的是,设备的合规性与稳定性满足医疗生产要求:整体大理石龙门平台架构确保长期工作(≥5 年)中的精度稳定性,避免因设备变形导致的焊接偏差;焊接头自带清洁系统,维护周期长达 30-50 万次焊接,减少停机时间;核心配件均为自主研发,拥有全套知识产权,可提供完整的溯源文件,满足医疗设备生产的质量管理体系要求(如 ISO 13485)。

在实际案例中,某医疗设备厂商采用松盛光电锡焊标准机焊接植入式压力传感器,通过定制化调整激光参数与锡球规格,实现传感器引线与 PCB 的可靠连接,焊点经加速老化测试(模拟 5 年体内环境)后,性能衰减率≤3%,完全通过临床验证。

结语:激光焊锡已成为医疗设备制造的 “刚需工艺”

从植入式器械的体内安全保障,到体外诊断设备的检测精度提升,再到微创手术器械的结构可靠性强化,激光焊锡凭借对医疗焊接 “三高一严” 需求的深度适配,已实现医疗设备全品类、关键环节的广泛应用,其技术优势不仅解决了传统焊接的工艺瓶颈,更推动了医疗设备向更微型、更精密、更可靠的方向发展。

松盛光电锡焊标准机作为医疗场景的适配型装备,以高精度、高稳定、高洁净的技术特性,为医疗设备厂商提供了从工艺验证到批量生产的全流程支撑。随着医疗技术的不断进步,激光焊锡的应用广度与深度将持续拓展,成为推动医疗设备制造工艺升级、保障临床安全的核心力量 —— 从这个角度看,激光焊锡在医疗设备领域的应用不仅 “广泛”,更已成为不可替代的关键工艺。