验收激光锡焊设备有什么技巧

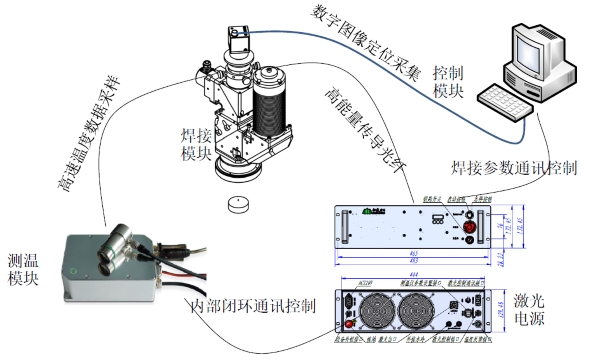

在如今的时代当中很多的加工生产领域都需要采用多种类型的焊接工艺技术,如今大家公认先进性比较强的激光焊接设备在焊接工艺领域当中取得的成就很突出。而在相关领域专注于供应服务好的激光焊接设备体验的品牌厂商人气十分高。那作为消费者们验收激光焊接设备时有什么比较实用的技巧?

一、先核文档:确认设备 “身份合规 + 参数属实”

核查设备合格证、CE/FCC 等认证文件,确保符合行业安全标准(如激光安全等级 Class 4 的防护认证)。

核对技术协议与实际配置:重点确认激光发生器功率、送丝机构精度、视觉定位分辨率、工作台重复定位精度等关键参数,是否与合同一致(避免 “参数虚标”)。

收集设备操作手册、维护指南、备件清单,确保后期运维有依据。

二、静态检测:检查硬件 “装配质量 + 基础性能”

1. 核心组件外观与连接

观察激光头、送丝嘴、聚焦镜等关键部件是否有划痕、破损,镜片清洁无污渍(污渍会导致能量衰减)。

检查线缆(电源、信号、光纤)连接牢固,无破损、松动;水冷机管路无泄漏,散热风扇运行无异响。

测试夹具 / 工作台:按压固定装置无松动,移动顺畅,限位开关灵敏(避免焊接时工件移位)。

2. 基础功能调试

启动设备,检查激光电源、控制系统指示灯正常,无故障报警。

测试送丝机构:空转状态下送丝顺畅,无卡丝、断丝,送丝速度与设定值误差≤±0.1mm/s(用秒表 + 尺子实测)。

验证视觉定位:导入标准工件 CAD 图,定位误差≤±0.005mm(通过设备自带校准工具或第三方仪器检测)。

三、动态试焊:核心验证 “焊接质量 + 一致性”

这是验收关键步骤,需用与实际生产一致的工件(如 PCB、插针、锂电池极耳)进行试焊,重点检测 3 点:

1. 焊点质量(单样品检测)

外观:焊点呈规则半球形,无虚焊、桥连、焊瘤、气孔,焊料润湿充分(用 20 倍显微镜观察)。

力学性能:抽样进行推拉力测试(如 φ0.5mm 插针焊点拉力≥5N),断口为韧性断裂(无脆性开裂)。

电气性能:用万用表测焊点电阻≤50mΩ(无接触不良),通电测试无发热异常。

2. 批量一致性(连续试焊验证)

连续焊接 50-100 个相同焊点,用千分尺测量焊点直径、高度,偏差≤±0.02mm(一致性差会导致批量不良)。

记录焊接过程中的激光功率稳定性(波动≤±1%)、送丝精度,无中途断丝、能量突变等异常。

3. 适配性测试

用实际生产中 “最复杂的工件”(如密集插针、薄型极耳)试焊,验证设备能否避免桥连、烧穿等问题。

测试不同参数切换(如功率、送丝速度、离焦量)的响应速度,无卡顿、延迟(确保批量生产时参数调整便捷)。

四、极限验证:排查 “边界工况 + 故障应对”

长时间连续运行:连续焊接 2-4 小时,检查设备无过热停机、性能衰减(如激光功率无明显下降),水冷机水温稳定在设定范围(一般 20-30℃)。

故障模拟测试:人为触发急停按钮、安全门未关等场景,设备能立即停机,激光切断(避免安全隐患)。

极端环境适配(可选):若生产环境湿度高 / 粉尘多,可模拟湿度 60%+、轻微粉尘场景,测试设备运行稳定性。

五、确认售后:保障 “后期运维 + 技术支持”

明确设备质保期(核心部件如激光发生器、送丝机构质保≥1 年),以及质保范围(是否包含上门维修、备件更换)。

要求厂家提供现场培训,确保操作人员掌握参数调整、日常清洁、简单故障排查技能。

确认售后响应时间(如紧急故障 24 小时内上门),以及备件供应周期(常用备件如保护镜片、送丝嘴能否快速补货)。

六、避坑技巧

拒绝 “空转验收”:必须用实际工件试焊,避免设备 “空载性能达标,负载后失效”。

留存验收记录:将试焊样品、测试数据、设备参数截图存档,后期出现质量问题可作为维权依据。

第三方检测(可选):若设备价值高,可委托第三方机构检测激光功率、定位精度等关键指标,确保数据真实。