激光锡焊的实际经典应用包括哪些?

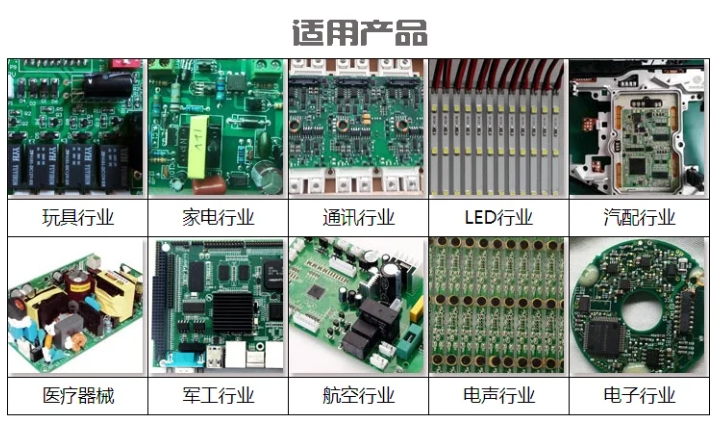

激光锡焊凭借热输入精准、热影响区小、焊点可靠性高、适配微型化场景等核心优势,已广泛渗透到电子制造、新能源、医疗、航空航天等领域,成为解决传统焊接(如烙铁焊、热风焊)痛点的关键技术。以下是其典型应用场景的详细解析,涵盖不同行业的核心需求与工艺特点:

一、消费电子:微型化与高精度焊接的核心需求

消费电子(如手机、电脑、智能穿戴)的元器件持续向 “微型化、高密度” 发展(如 01005 贴片、0.3mm 间距连接器),传统焊接易导致元件损伤或焊点失效,激光锡焊成为主流选择。

1. 智能手机 / 平板电脑核心部件焊接

应用部位:主板 IC 芯片(如 CPU、射频芯片)引脚、微型连接器(板对板连接器、FPC 连接器)、摄像头模组焊点、电池保护板极耳。

工艺需求:焊点尺寸微小(直径 0.1-0.3mm)、热影响区严格控制(避免周边电容 / 电阻损坏)、批量生产一致性高。

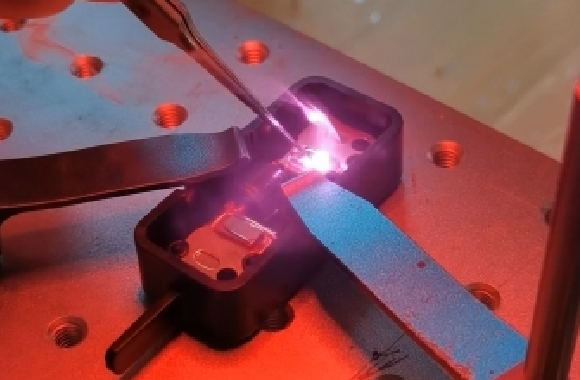

激光锡焊方案:

采用光纤激光点焊(光斑直径 0.08-0.15mm,功率 15-30W),配合 AI 视觉定位(精度 ±0.005mm),实现 IC 引脚 “点对点” 精准焊接;

FPC 与主板连接采用激光拖焊(移动速度 2-4mm/s),同步自动送锡(0.3mm 直径焊锡丝),形成连续可靠的线性焊点,避免 FPC 因局部过热褶皱。

典型案例:苹果 iPhone 主板射频芯片焊接、华为 Mate 系列手机摄像头模组柔性连接。

2. 智能穿戴设备(手表 / 耳机)焊接

应用部位:微型电池(如扣式电池)极耳、传感器(心率传感器、血氧传感器)引脚、无线充电线圈焊点。

工艺痛点:设备体积小(如耳机主板尺寸<10mm×10mm)、元器件密集(相邻焊点间距<0.5mm)、热敏元件多(传感器不耐高温)。

激光锡焊优势:热输入集中(加热时间<50ms),热影响区<0.2mm,可避免传感器性能受损;采用预成型焊片点焊(焊片尺寸 0.5×0.5mm),焊锡量精准可控,无飞溅风险。

典型案例:小米手环心率传感器焊接、AirPods 无线充电线圈与主板连接。

二、新能源领域:高可靠性与大电流承载需求

新能源产品(锂电池、充电桩)对焊点的 “导电性、结构强度、抗老化性” 要求极高,激光锡焊可解决传统焊接(如超声焊)的虚焊、氧化问题。

1. 锂电池(消费类 / 动力电池)极耳焊接

应用部位:圆柱电池(如 18650/21700)极耳与保护板连接、方形 / 软包电池极耳串联 / 并联焊点、动力电池模组极耳汇流排焊接。

工艺需求:焊点电阻低(确保大电流通过时不发热)、抗振动(汽车动力电池需承受长期颠簸)、无氧化(避免电池容量衰减)。

激光锡焊方案:

消费类锂电池(如充电宝)采用半导体激光拖焊(功率 50-80W,送锡速度 3-5mm/s),适配 1-2mm 宽极耳,形成连续平整的焊点;

汽车动力电池模组采用高功率光纤激光填缝焊(功率 150-200W),配合惰性气体(氮气)保护,焊锡填满极耳与汇流排的间隙(0.2-0.3mm),焊点抗拉强度>50N,满足汽车级可靠性标准(ISO 12213)。

典型案例:宁德时代动力电池模组极耳焊接、大疆无人机锂电池保护板连接。

2. 新能源汽车电子焊接

应用部位:车载充电器(OBC)功率器件引脚、DC-DC 转换器焊点、车载传感器(如温度传感器、压力传感器)外壳密封。

工艺痛点:车载环境恶劣(-40℃~125℃温循、湿度 95%),焊点需耐高低温、抗腐蚀;部分部件(如传感器)需密封防水(IP67/IP68)。

激光锡焊优势:

功率器件引脚采用激光回流焊,模拟热风回流温度曲线(预热 80℃→回流 230℃→冷却),焊点空洞率<0.1%,导电性稳定;

传感器外壳采用激光填缝焊(焊锡条直径 2mm),焊锡填满外壳接缝(间隙 0.3-0.5mm),密封性能达 IP68.避免水汽进入导致故障。

典型案例:比亚迪车载 OBC 功率模块焊接、特斯拉 Model 3 车载温度传感器密封。

三、医疗电子:高洁净度与微型化焊接需求

医疗电子(如植入式设备、诊断仪器)对焊点的 “洁净度、可靠性、微型化” 要求严苛,激光锡焊可实现无杂质、无残留的高精度焊接。

1. 植入式医疗设备(心脏起搏器、人工耳蜗)

应用部位:芯片(如信号处理芯片)与导线连接、电池(微型锂电池)极耳焊点、密封外壳引脚馈通处。

工艺禁忌:绝对禁止助焊剂残留(会腐蚀人体组织)、焊点需长期稳定(植入设备寿命>10 年)、焊接过程无微粒污染(避免引发人体炎症)。

激光锡焊方案:

采用真空激光点焊(真空度 10⁻⁴Pa),配合无助焊剂预成型焊球(直径 0.1-0.2mm),焊接过程无氧化、无飞溅,焊点洁净度达医疗级标准(ISO 10993);

外壳馈通处采用激光填缝焊(纯锡焊料),焊点密封性达氦质谱检漏级(漏率<1×10⁻⁹Pa・m³/s),确保设备长期植入安全。

典型案例:美敦力心脏起搏器内部电路焊接、 Cochlear 人工耳蜗信号导线连接。

2. 体外诊断仪器(血糖仪、PCR 仪)

应用部位:微型检测芯片(如血糖试纸芯片)电极、光学传感器(如 PCR 仪荧光检测器)引脚、精密连接器(如样本管连接器)。

工艺需求:焊点导电性稳定(确保检测信号准确)、元器件微型化(检测芯片尺寸<5mm×5mm)、批量生产效率高。

激光锡焊优势:采用全自动光纤激光焊锡机(搭配多头激光头),实现检测芯片电极 “多焊点同时焊接”,效率提升 300%;焊点电阻偏差<5%,确保检测数据精度(如血糖仪误差<0.1mmol/L)。

典型案例:罗氏血糖仪试纸芯片焊接、 Thermo Fisher PCR 仪光学传感器连接。

四、航空航天与军工:极端环境可靠性需求

航空航天电子(如卫星、雷达)需在 “高低温循环、强振动、辐射” 等极端环境下长期工作,激光锡焊的高可靠性可满足军工级标准(如 MIL-STD)。

1. 卫星 / 航天器电子设备

应用部位:星载计算机芯片(如 FPGA)、通信模块(如射频收发器)、电源管理模块(如太阳能电池控制器)。

工艺痛点:太空环境无维修可能,焊点需 “零失效”(寿命>15 年);需耐受 - 180℃~120℃极端温差,避免焊点因热膨胀系数差异开裂。

激光锡焊方案:

采用双激光协同焊接(一束激光加热焊锡,一束激光预热基板),平衡热应力,焊点抗温循性能达 MIL-STD-883H 标准(1000 次 - 55℃~125℃循环无开裂);

关键焊点采用激光回流焊 + X 射线检测,确保空洞率<0.05%,避免因空洞导致的电路断路。

典型案例:北斗导航卫星星载通信模块焊接、嫦娥探月航天器电源管理单元连接。

2. 军用雷达 / 电子对抗设备

应用部位:雷达天线阵列单元(如相控阵雷达 T/R 组件)、电子对抗模块(如干扰信号发生器)、高频连接器(如微波连接器)。

工艺需求:焊点高频性能稳定(避免信号衰减)、抗振动冲击(军用设备需承受 1000g 冲击)、耐高温(如雷达工作时温度达 80℃)。

激光锡焊优势:采用无助焊剂激光点焊(高银焊料 Sn-5Ag),焊点高频损耗<0.1dB(10GHz 频段);通过振动测试(MIL-STD-883H),焊点无脱落、无裂纹。

典型案例:歼 - 20 战斗机雷达 T/R 组件焊接、军用电子对抗设备高频连接器连接。

五、工业控制与汽车电子(非新能源):高稳定性与耐环境需求

工业控制(如 PLC、传感器)和传统汽车电子(如发动机控制器)需在 “粉尘、油污、振动” 环境下工作,激光锡焊可提升焊点抗干扰能力。

1. 工业控制模块(PLC、变频器)

应用部位:PLC 输入输出(I/O)端子、变频器功率模块(如 IGBT)引脚、工业传感器(如接近传感器)接线端子。

工艺需求:焊点抗油污腐蚀(工业环境油污多)、耐频繁插拔(I/O 端子需频繁接线)、导电性稳定(避免控制信号延迟)。

激光锡焊方案:采用CO₂激光拖焊(波长 10.6μm,对金属焊锡吸收率高,对 PCB 基板损伤小),配合防油污焊锡丝(含抗腐蚀助焊剂),焊点盐雾测试(ISO 9227)达 1000 小时无腐蚀。

典型案例:西门子 PLC I/O 端子焊接、ABB 变频器功率模块连接。

2. 传统汽车电子(发动机 ECU、安全气囊控制器)

应用部位:发动机 ECU(电子控制单元)芯片、安全气囊点火器引脚、车载传感器(如曲轴位置传感器)连接器。

工艺痛点:发动机舱温度高(达 120℃)、振动剧烈(发动机工作时振动频率 200-500Hz),焊点易氧化、脱落。

激光锡焊优势:采用激光填缝焊(高熔点焊料 Sn-3.5Ag),焊点熔点达 221℃,耐受发动机舱高温;通过振动测试(ISO 16750),焊点无松动,确保安全气囊等关键系统可靠触发。

典型案例:博世发动机 ECU 焊接、大陆集团安全气囊控制器连接。

总结:激光锡焊的应用核心逻辑

激光锡焊的场景选择始终围绕 **“传统焊接无法满足的需求”** 展开,其核心价值可归纳为三类:

微型化需求:当焊点尺寸<0.5mm、元器件间距<0.3mm 时(如消费电子微型芯片),激光焊的精准聚焦优势不可替代;

高可靠性需求:当应用环境极端(如医疗植入、航空航天)、焊点需长期稳定(>5 年)时,激光焊的低缺陷率(空洞率<0.1%)成为关键;

热敏 / 洁净需求:当工件含热敏元件(如传感器)、需无残留(如医疗设备)时,激光焊的热影响区小(<0.2mm)、洁净度高的特点凸显。

随着电子制造向 “更小、更可靠、更智能” 发展,激光锡焊的应用场景将进一步拓展,成为高端电子制造的核心工艺之一。