什么是激光焊锡闭环系统

激光焊锡闭环系统,是一种基于实时反馈与动态调整的高精度激光焊锡技术方案,核心是通过 “监测 - 对比 - 修正” 的闭环控制逻辑,解决传统开环激光焊锡中 “参数预设后无法适配焊接过程波动” 的问题,确保焊点质量稳定、一致。

一、核心逻辑:为什么需要 “闭环”?

传统激光焊锡是 “开环模式”:提前设定激光功率、加热时间、焊锡供给量等参数,焊接过程中不监测实际状态(如焊点温度、焊锡润湿情况),若遇到焊盘氧化、元器件热容量变化、激光能量衰减等波动,很容易出现虚焊、过焊、焊锡不足等缺陷。

而 “闭环系统” 的本质是引入 “反馈环节” :在焊接过程中实时采集关键数据(如温度、形态),与预设的 “合格标准” 对比,一旦发现偏差,立即调整激光功率、加热时间等参数,直至符合标准 —— 形成 “设定参数→执行焊接→监测状态→调整参数” 的循环,从 “被动按参数焊” 变为 “主动按质量焊”。

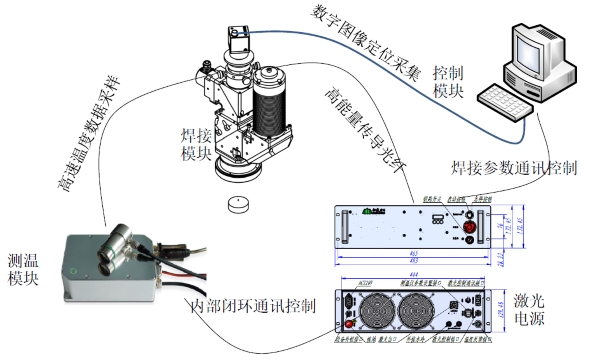

二、系统核心组成(4 大模块)

激光焊锡闭环系统的功能实现,依赖于 4 个协同工作的核心单元,各模块职责明确:

| 模块名称 | 核心功能 | 关键技术 / 部件 |

|---|---|---|

| 1. 激光发射单元 | 提供可控的焊接热源,根据控制指令调整功率、脉冲宽度、聚焦位置 | 光纤激光器(常用 1064nm 波长)、激光控制器 |

| 2. 焊锡供给单元 | 精准供给焊锡(丝状 / 球状 / 膏状),供给量可随控制指令动态调整 | 精密送丝机、焊锡球分配器、视觉定位组件 |

| 3. 监测传感单元 | 实时采集焊接过程中的关键数据(闭环的 “眼睛”),是反馈的核心 | 红外测温传感器、机器视觉相机、光谱分析仪 |

| 4. 中央控制单元 | 接收监测数据,与预设标准对比,计算偏差并向激光 / 焊锡单元发送调整指令(“大脑”) | 工业 PLC、专用控制算法(如 PID 温度控制) |

三、典型工作流程(以 “温度闭环” 为例)

最常见的激光焊锡闭环是 “温度闭环”(焊点温度直接影响焊锡融化质量),其工作流程可拆解为 5 步,清晰体现闭环逻辑:

初始化设定:在控制单元中输入 “合格标准”—— 如焊点目标温度(如 220-240℃,匹配 Sn63/Pb37 焊锡熔点)、焊锡供给量(如 0.1mm 丝径送丝 5mm)、加热时长上限(如 2s)。

启动焊接:激光单元按初始参数发射激光,焊锡单元同步供给焊锡,开始加热焊盘与焊锡。

实时监测:红外测温传感器聚焦于焊点区域,每秒采集 100-1000 次温度数据,实时传输给中央控制单元。

偏差判断:控制单元对比 “实时温度” 与 “目标温度”:

若实时温度<220℃(焊锡未完全融化):立即指令激光功率提升 5%-10%,延长加热时间 0.2s;

若实时温度>240℃(可能过热损伤元器件):立即指令激光功率降低 5%,或暂停加热 0.1s。

持续修正:重复 “监测 - 对比 - 调整”,直至焊锡完全润湿焊盘、形成合格焊点,系统停止焊接,进入下一个焊点循环。

四、核心优势(对比开环系统)

激光焊锡闭环系统的价值,集中体现在 “质量稳定性” 和 “工艺适应性” 上,具体优势如下:

焊点质量一致性高:通过实时修正波动,避免因焊盘状态、元器件差异导致的批量缺陷,合格率可从开环的 95% 提升至 99.5% 以上(视应用场景)。

减少人工干预:无需人工反复调试参数或筛选不良品,尤其适合批量生产(如 PCB 板、芯片封装)。

适配高精度场景:可满足微小焊点(如 0.1mm 间距芯片)、热敏元器件(如传感器、LED)的焊接需求 —— 通过精准控温,避免元器件因过热损坏。

可追溯性强:系统会记录每一个焊点的 “焊接参数 - 监测数据 - 调整记录”,便于后期质量追溯与工艺优化。

五、典型应用场景

激光焊锡闭环系统对 “焊点质量要求高、焊接场景复杂” 的领域尤为重要,主要应用于:

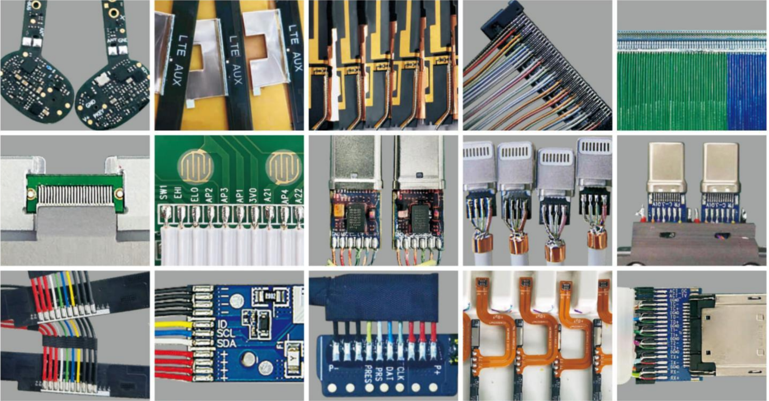

电子制造:PCB 板精密焊点(如 BGA、QFP 芯片封装)、传感器引脚焊接、微型连接器焊接;

新能源领域:锂电池极耳焊接(需控温避免锂金属氧化)、光伏组件接线盒焊接;

汽车电子:车载芯片(如 MCU)、雷达模块、线束端子的高精度焊接;

医疗设备:微创医疗器械(如导管电极)、诊断仪器精密元器件的焊接(需无菌 + 高质量)。

综上,激光焊锡闭环系统的核心是 “用实时反馈替代固定参数”,通过软硬件协同实现焊接过程的 “动态校准”,是高精度制造领域中保障焊点质量的关键技术方案。