激光锡焊中焊偏是什么原因?怎么解决?

激光锡焊在实际的工艺中,有可能出现焊偏的情况。可以从下面几个方向考虑出现焊偏的原因以及解决方案。来了解一下吧。

产生焊偏的原因有哪些

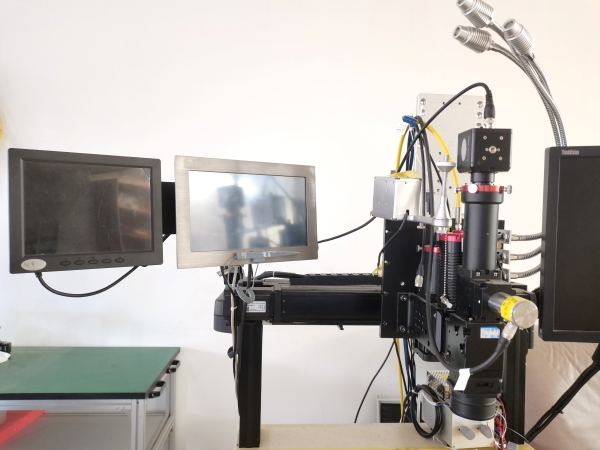

设备精度问题

工作台精度不足:如果焊接工作台的移动精度不够,例如工作台的丝杆传动存在间隙或者电机控制精度差,在进行焊接定位时就容易产生偏差。例如,当工作台在 X - Y 轴方向移动来定位焊点时,丝杆磨损导致的反向间隙会使工作台在改变移动方向后不能准确到达设定位置。

激光发射装置定位偏差:激光焊接头的安装位置不准确或者在长时间使用后发生了轻微位移。激光焊接头是产生激光束进行焊接的关键部件,其发射方向的微小改变都会导致焊接位置偏移。就好比手电筒的灯头如果安装歪了,射出的光线就不能准确照在目标位置上。

焊接工装夹具问题

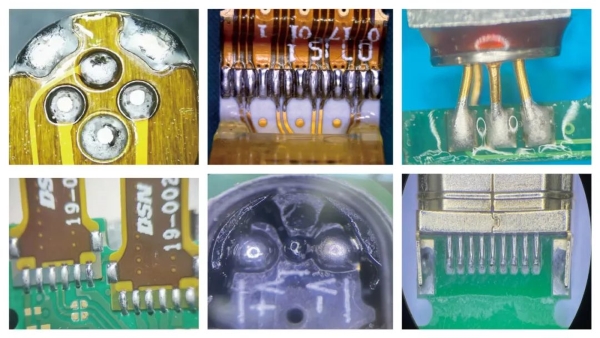

夹具定位不准确:工装夹具用于固定待焊接的工件,如果夹具的设计或制造精度不够,不能准确地将工件定位在预定的焊接位置,就会导致焊偏。例如,在焊接电子元器件时,夹具的定位销磨损或者尺寸精度不够,使得元器件在夹具中放置位置有偏差。

夹具对工件的夹紧力不足:在焊接过程中,若夹具不能牢固地夹紧工件,当激光焊接产生的热应力作用于工件时,工件可能会发生微小的位移,从而导致焊偏。比如,焊接一些小型的薄金属片,若夹紧力不够,在焊接热的影响下,金属片很容易移动。

焊接程序参数设置不当

视觉识别系统参数有误:许多激光锡焊设备配备了视觉识别系统,用于精确定位焊接点。如果视觉识别系统的参数设置不正确,例如图像对比度、亮度、识别算法的阈值等设置不合理,就会导致对焊接点的识别错误,进而产生焊偏。例如,当图像亮度设置过高时,焊接点的边缘特征可能会被模糊,使视觉系统错误地判断焊接点的位置。

焊接路径规划错误:在复杂的焊接任务中,需要对激光焊接头的移动路径进行规划。如果路径规划出现错误,比如焊接顺序混乱或者焊接点之间的过渡路径不合理,也会导致焊偏。例如,在焊接电路板上多个紧密排列的焊点时,焊接路径没有按照最优顺序规划,焊接头在移动过程中可能会因为惯性等因素而偏离下一个焊接点。

外界干扰因素

振动干扰:如果激光锡焊设备附近存在强烈的振动源,如大型冲床、压缩机等设备的运行产生的振动,会传递到焊接工作台上,导致工件在焊接过程中发生位移,从而出现焊偏现象。就像在一个摇晃的桌子上写字,很难保证字迹的位置准确。

电磁干扰:在一些电子设备密集的生产环境中,电磁干扰可能会影响激光锡焊设备的控制系统。例如,附近的高频焊接设备、大型电机启动等产生的电磁干扰,可能会干扰焊接设备的信号传输,导致工作台或激光头的控制出现偏差,进而造成焊偏。

解决焊偏问题的方法

设备校准与维护

工作台校准:定期对焊接工作台进行精度校准,检查和调整丝杆的间隙,通过激光干涉仪等高精度测量设备来校准工作台的移动精度,确保工作台能够准确地将工件移动到焊接位置。

激光发射装置调整:对激光焊接头进行定期检查和调整,通过高精度的光学调整装置来校准激光发射方向,确保激光束能够准确地聚焦在焊接点上。并且要检查焊接头的固定装置,防止其在使用过程中发生松动。

优化工装夹具

提高夹具精度:重新设计或制造精度更高的工装夹具,确保夹具能够准确地定位工件。对于磨损的定位销等关键定位部件要及时更换,并且在夹具制造完成后,要进行严格的精度检测,例如使用三坐标测量仪来检测夹具的定位精度。

合理调整夹紧力:根据工件的材料、形状和尺寸等因素,合理调整夹具的夹紧力。对于易变形的工件,可以采用弹性夹紧元件或者多点夹紧的方式,既能保证工件在焊接过程中的稳定性,又能防止工件变形导致的位置偏移。

正确设置焊接程序参数

优化视觉识别系统参数:根据焊接工件的材料、表面状态等因素,重新调整视觉识别系统的参数。可以通过多次试验,找到最佳的图像对比度、亮度和识别算法阈值等参数,以提高焊接点的识别精度。并且要定期对视觉系统的镜头进行清洁和校准,确保图像的清晰度。

合理规划焊接路径:在进行复杂焊接任务之前,利用焊接路径规划软件,根据焊接点的分布、焊接顺序要求等因素,制定合理的焊接路径。在规划路径时,要考虑焊接头的加速、减速和转弯等运动特性,尽量减少焊接头在移动过程中的惯性影响,确保准确地定位每个焊接点。

减少外界干扰

隔离振动源:如果存在振动干扰,可以采取隔振措施,如在焊接设备的工作台底部安装橡胶隔振垫或者空气弹簧隔振器,将焊接设备与外界振动源隔离开来。并且要对设备的安装基础进行加固,提高设备的稳定性。

屏蔽电磁干扰:对于电磁干扰,可以采用电磁屏蔽的方法,如在焊接设备周围安装金属屏蔽罩,将设备的控制系统和信号线采用屏蔽电缆,并做好接地处理,以减少电磁干扰对设备的影响。