激光锡焊中焊缝凹陷是什么原因?怎么解决?

激光锡焊有非常多的优点,有越来越多的工艺采用激光锡焊的方式。但是采用激光锡焊难免也会遇到一些问题,如焊缝凹陷的问题。松盛光电从事激光锡焊行业十多年,来给大家解答一下,来了解了解吧,

产生焊缝凹陷的原因

(一)焊接参数方面

激光功率过大:当激光功率过高时,锡料会在短时间内熔化并快速流动。由于液态锡的表面张力在高能量作用下难以维持平衡,过多的锡会被激光能量 “推开”,导致焊接区域的锡量减少,从而形成凹陷。例如,在焊接精细的电子元件引脚时,如果激光功率超出合适范围,引脚周围的锡会迅速熔化并流失,使焊缝处产生凹陷。

焊接时间过长:长时间的激光照射会使锡料持续处于液态,在重力和表面张力的综合作用下,液态锡会逐渐向周围流动。随着焊接时间的增加,焊接区域的锡量不断减少,最终导致焊缝凹陷。就像把蜡烛火焰长时间对准一块蜡,蜡会不断熔化并流淌走,留下一个凹陷的坑。

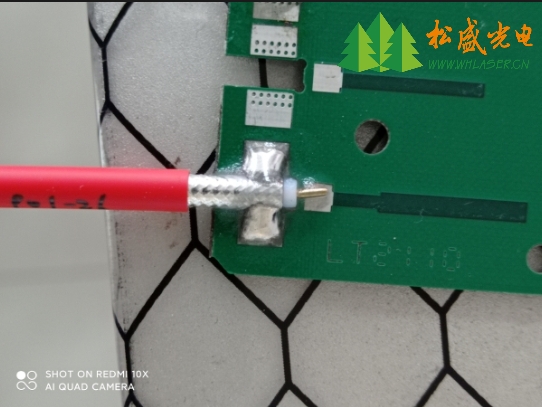

送锡量不足:如果在焊接过程中送锡机构不能提供足够的锡料来填充焊缝,那么在激光熔化现有锡料后,由于没有足够的补充,就会出现焊缝凹陷。这可能是由于送锡电机转速设置过低、送锡管堵塞或者锡丝直径与设定不符等原因导致的。

(二)焊件和材料特性方面

焊件表面不平整:如果焊件表面本身存在凹陷、划痕或者氧化层等不平整因素,在焊接时,激光照射到这些区域会使锡料的熔化和分布不均匀。例如,当焊件表面有一个小坑时,熔化的锡会先填充这个小坑,导致其他焊接部位锡量不足,进而产生焊缝凹陷。

锡料特性差异:不同品牌或型号的锡料,其流动性、熔点等特性会有所不同。如果使用的锡料流动性过强,在激光焊接过程中,锡料容易在未完全填充焊缝之前就流淌开,从而造成焊缝凹陷。

(三)焊接工艺和设备方面

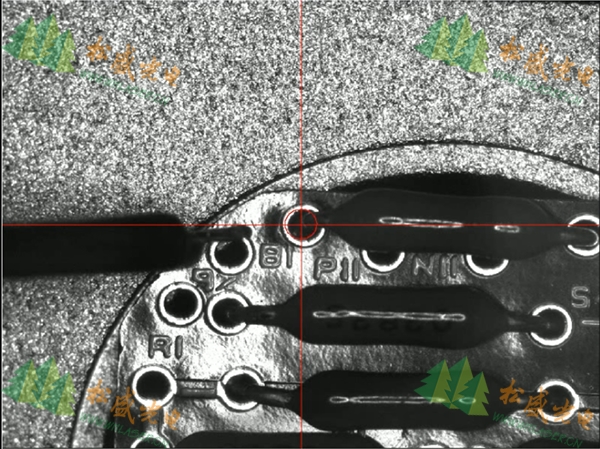

光斑尺寸和能量分布不合理:激光光斑的尺寸和能量分布对焊接效果有很大影响。如果光斑尺寸过大,能量分布过于分散,会导致锡料熔化区域过大,而锡料在较大范围内流动后难以集中填充焊缝,容易产生凹陷。相反,光斑尺寸过小,能量过于集中,可能会使局部锡料过度熔化并被吹散,同样会造成凹陷。

焊接工作台倾斜:如果焊接工作台不水平,存在一定的倾斜角度,在重力作用下,熔化的锡料会向一侧流动,导致焊缝一侧出现凹陷。这就好比在一个倾斜的盘子里倒水,水会流向地势较低的一侧。

二、解决焊缝凹陷的方法

(一)优化焊接参数

调整激光功率:通过试验和工艺评定,确定合适的激光功率。对于不同的焊件材料、厚度和焊接要求,可以根据实际情况降低激光功率,使锡料能够在合适的能量下熔化并填充焊缝,而不会因为能量过高而被推开。例如,可以从高功率开始逐渐降低,观察焊缝成型情况,找到既能保证焊接质量又不会产生凹陷的最佳功率。

控制焊接时间:精确控制激光照射时间,避免过长时间的焊接。可以利用焊接设备的定时器功能,根据焊件的大小和锡料的用量,设定合理的焊接时间。一般来说,在保证锡料充分熔化和焊接牢固的前提下,尽量缩短焊接时间,减少锡料的流动。

合理设置送锡量:检查送锡机构,确保送锡量能够满足焊接需求。调整送锡电机的转速,使其与焊接速度和焊缝大小相匹配。同时,要定期清理送锡管,防止堵塞,并且核对锡丝直径是否与设备设定一致,保证送锡量的准确。

(二)改善焊件和材料

处理焊件表面:在焊接前,对焊件表面进行处理,如打磨、清洁去除氧化层等,使表面平整光滑。可以使用砂纸或者专用的金属表面处理剂来清理焊件表面的杂质和不平整部分,这样在焊接时锡料就能均匀地分布在焊件表面,减少凹陷的产生。

选择合适的锡料:根据焊接工艺要求和焊件特点,选择流动性适中、熔点合适的锡料。在选择锡料时,可以参考锡料的技术参数手册,或者向锡料供应商咨询,通过试验对比不同锡料的焊接效果,找到最适合的锡料来避免焊缝凹陷。

(三)优化焊接工艺和设备

调整光斑尺寸和能量分布:根据焊件的形状和焊接要求,通过光学聚焦系统调整激光光斑的尺寸和能量分布。可以使用光斑整形技术,使能量更加集中在焊缝区域,减少能量的浪费和锡料的过度流动。例如,对于细小的焊缝,可以将光斑调整为较小尺寸,并使能量呈高斯分布,以精确熔化锡料填充焊缝。

检查和调整工作台水平度:定期使用水平仪检查焊接工作台的水平度,确保工作台处于水平状态。如果发现工作台倾斜,要及时调整工作台的地脚螺栓或者使用垫片进行校准,保证在焊接过程中熔化的锡料能够均匀分布,不会因重力作用而产生凹陷。