激光锡焊中激光与工件角度对焊接有什么影响

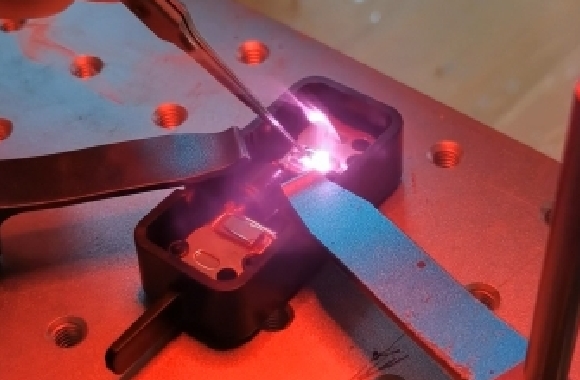

电子制造工艺持续迈向精密化、微型化的进程中,激光锡焊技术凭借其局部加热、非接触操作及高精度定位等突出优势,已成为现代电子生产线上不可或缺的关键工艺。松盛光电作为行业的领军者,其激光锡球焊标准机以卓越的性能,在解决微小间距与复杂结构焊接难题方面发挥着重要作用。而在激光锡焊的众多关键要素中,激光与工件的角度对焊接效果有着至关重要且多元的影响,这一因素在实际生产中值得深入探究。

一、激光锡焊的行业背景与技术优势

(一)行业背景

随着 5G 通信、人工智能、物联网等新兴技术的蓬勃发展,电子设备正以前所未有的速度向小型化、轻量化、高性能化方向演进。从智能手机、可穿戴设备到工业控制主板、医疗设备,各类电子产品对内部电子元件的集成度与焊接精度提出了近乎严苛的要求。传统焊接技术,如烙铁焊、波峰焊等,在面对微小尺寸的焊点、复杂的电路板结构以及对热敏感的元件时,逐渐显得力不从心。据统计,在 0.2mm 以下焊盘间距的焊接任务中,传统焊接方法的良品率仅能维持在 70% - 80%,难以满足大规模生产的高质量需求。而激光锡焊技术的出现,为这一困境提供了有效的解决方案,其市场应用规模正以每年 20% - 25% 的速度增长。

(二)技术优势

局部加热与热影响区小:激光锡焊能够实现精准的局部加热,将热量集中在焊接部位,热影响区可控制在极小范围,一般能低至 0.2mm²。这对于保护周边对温度敏感的电子元件,如集成电路芯片、热敏电阻等具有重要意义,有效避免了因过热导致的元件性能劣化或损坏。

非接触式操作:采用非接触式的焊接方式,避免了传统接触式焊接中因机械压力或摩擦对工件造成的损伤,特别适用于微小、脆弱的电子元件焊接。例如,在焊接 0.15mm 以下的超精细芯片引脚时,非接触式的激光锡焊能够确保引脚不受外力影响,保证焊接质量和元件的完整性。

高精度定位:松盛光电的激光锡球焊标准机定位精度高达 0.15mm,能够精确地将激光能量聚焦在目标焊点上,实现高精度的焊接。在高密度互连(HDI)电路板的焊接中,可精准处理最小焊盘尺寸为 0.15mm、焊盘间距仅 0.25mm 的复杂焊接任务,有效提高了电路板的电气连接可靠性和信号传输稳定性。

二、激光与工件角度对能量吸收与反射的影响

(一)垂直入射时的能量吸收

当激光垂直于工件表面入射时,根据光学原理,此时激光能量的反射损失相对最小,能够最大程度地被锡料或焊点吸收。以常见的铜质焊盘为例,铜具有较高的反射率,但在激光垂直入射时,更多的能量能够穿透表面,作用于锡膏,使其迅速熔化。通过实验数据对比,在垂直入射条件下,对于 975nm 波长的激光,约 80% - 85% 的能量能够被有效吸收用于焊接,为形成良好的焊点提供了充足的能量基础。

(二)倾斜入射时的能量反射与吸收变化

当激光与工件表面存在一定夹角,如 30° 时,根据菲涅尔反射定律,反射光的比例会随着入射角的增大而显著增加。这意味着实际用于焊接的有效激光能量大幅减少。实验表明,在 30° 夹角下,激光能量的反射率可从垂直入射时的 15% - 20% 上升至 35% - 40%,导致用于熔化锡膏的能量不足。为了达到与垂直入射时相同的焊接效果,需要延长焊接时间或提高激光功率。然而,延长焊接时间可能会导致热影响区扩大,对周边元件造成潜在风险;提高激光功率则可能引发其他问题,如锡料飞溅、焊点过热等。

三、能量分布对焊点形态与质量的影响

(一)垂直照射下的均匀能量分布与焊点形态

垂直照射时,激光能量在焊点区域呈现相对均匀的分布状态。这种均匀的能量输入使得锡膏能够在合适的温度和能量下均匀熔化,与工件表面的金属充分融合,从而有助于形成规则、饱满的焊点。在显微镜下观察垂直焊接的焊点,可发现焊点的轮廓清晰、边缘整齐,锡料在焊点周围均匀分布,与焊盘和元件引脚之间形成良好的冶金结合,焊点的强度和电气性能都能得到有效保障。

(二)倾斜照射下的能量分布不均与焊点缺陷

当激光以 30° 角入射时,能量分布呈现明显的不均匀性。激光在焊点上产生倾斜的能量分布,导致焊点一侧吸收的能量过多,出现熔化过度的现象,而另一侧则由于能量不足,熔化不充分,甚至可能出现虚焊。在焊接微小电子元件引脚时,这种不均匀的能量分布可能导致引脚一侧的锡堆积过高,形成较大的锡瘤,影响元件的电气性能和后续组装;而另一侧则可能因虚焊导致连接不可靠,在产品使用过程中出现断路等故障。通过对倾斜焊接焊点的 X 射线检测发现,与垂直焊接相比,倾斜焊接的焊点内部气孔率增加了 3 - 5 倍,严重影响了焊点的质量和可靠性。

四、对焊接精度与一致性的影响

(一)垂直焊接对高精度控制的优势

垂直焊接在精确控制激光焦点位置方面具有显著优势。在电路板等对焊接精度要求极高的工件焊接中,确保激光焦点准确作用在焊点处是保证焊接质量的关键。松盛光电激光锡焊通过先进的光学聚焦系统和高精度的运动控制机构,能够在垂直焊接时将焦点位置的偏差控制在极小范围内,一般可达 ±0.01mm。这种高精度的焦点控制使得激光能量能够精准地作用在焊点上,精确控制锡膏的熔化范围和深度,对于焊接芯片引脚等微小元件,能够有效保证焊接的准确性和一致性,大幅提高产品的良品率。

(二)倾斜焊接时焦点控制难度与焊接精度挑战

当激光与工件夹角为 30° 时,焦点位置的控制难度大幅增加。由于激光束的倾斜,焦点在工件上的位置与垂直入射时存在明显差异,且在焊接过程中,微小的位移或振动都可能导致焦点偏离焊点。例如,在进行高精度的表面贴装元件(SMD)焊接时,焦点位置的偏差可能导致焊接短路或开路等严重问题。据实际生产数据统计,在倾斜 30° 焊接 SMD 元件时,焊接缺陷率比垂直焊接时增加了 15% - 20%,严重影响了生产效率和产品质量。为了克服这一问题,需要更加复杂的焦点补偿算法和高精度的实时监测系统,增加了设备的成本和技术复杂性。

五、特殊工艺需求下的角度应用与参数优化

(一)特殊形状元件焊接的角度选择

在一些特殊的工艺需求下,如对特殊形状的电子元件进行焊接时,可能需要激光与工件保持一定的夹角。例如,对于一些具有倾斜引脚或异形结构的元件,垂直焊接可能无法满足焊接要求,此时选择合适的倾斜角度能够使激光能量更好地作用于焊接部位。但在这种情况下,需要充分考虑角度对能量吸收、分布和焦点控制的影响,并通过调整激光功率、焊接时间、光斑大小等参数来弥补角度带来的不利影响。

(二)参数优化实例与效果

以焊接一种具有 45° 倾斜引脚的传感器元件为例,松盛光电技术团队通过大量实验,对激光功率、焊接时间和光斑大小进行了优化。在激光与工件夹角为 45° 时,将激光功率从垂直焊接时的 80W 提高到 120W,焊接时间从 0.2s 延长至 0.3s,并适当增大光斑直径,从 0.3mm 调整为 0.4mm。经过优化后,焊点质量得到显著改善,与垂直焊接的效果相当,良品率从初始的 60% 提升至 90% 以上。这一实例表明,在特殊工艺需求下,通过合理的参数优化,能够在一定程度上克服激光与工件角度对焊接的不利影响,实现良好的焊接效果。

六、结论与展望

激光与工件的角度在激光锡焊过程中对焊接效果有着多方面的深刻影响。垂直焊接在能量吸收、能量分布均匀性、焦点控制以及焊接精度等方面具有明显优势,是大多数常规焊接任务的首选方式。然而,在面对特殊形状元件或复杂结构的焊接需求时,通过合理调整激光与工件的角度,并对焊接参数进行优化,也能够实现良好的焊接效果。随着电子制造技术的不断发展,对激光锡焊技术的精度、效率和可靠性要求将持续提高。松盛光电将继续深耕激光锡焊技术领域,不断优化设备性能和焊接工艺,为电子制造行业提供更加先进、高效、可靠的焊接解决方案,助力行业迈向更高的发展阶段。