激光锡焊中焊缝堆积的原因是什么?怎么处理?

焊缝堆积是在激光锡焊中可能遇到的问题,如果在生产工艺中遇到了焊缝堆积的情况,先要找到引起焊缝堆积的因素,再针对性的进行处理。松盛光电来给大家解答焊缝堆积的原因及相应的解决方案。

焊缝堆积的原因

锡料供给过多

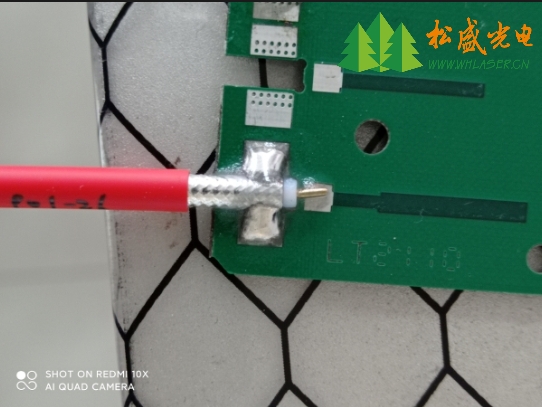

送锡装置参数问题:如果自动送锡装置的送锡速度过快或者送锡量设置过大,就会导致焊缝处锡料堆积。例如,在一些自动化激光锡焊设备中,送锡电机的转速没有根据焊点大小和焊接速度进行精确调整,使得单位时间内供给的锡料超过了焊缝实际能够容纳的量。

锡料形状和尺寸影响:当使用的锡丝直径过大或者锡膏的粘度较低时,也容易造成焊缝堆积。比如,对于精细的电子元件焊接,本应使用直径较小(如 0.5mm)的锡丝,但错用了 1mm 直径的锡丝,在相同的送锡速度下,就会有更多的锡料进入焊缝,导致堆积。

激光能量分布不均

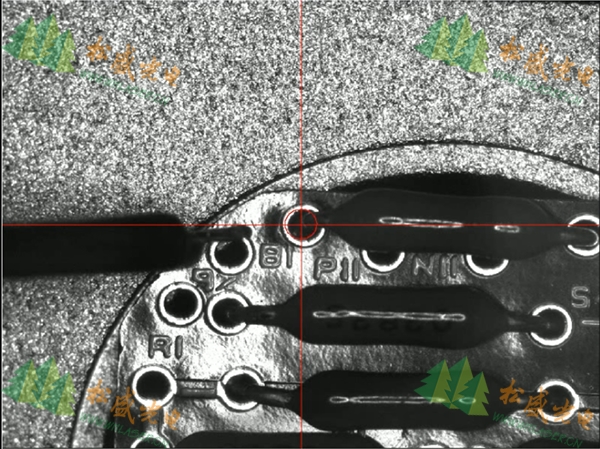

光斑特性不良:激光光斑能量分布不均匀,例如光斑中心能量过高,边缘能量过低,会使锡料在光斑中心过度熔化。在焊接过程中,这部分过度熔化的锡料会向四周流动,但由于边缘能量不足,锡料无法及时被重新熔化和均匀分布,从而堆积在焊缝附近。

光学系统问题:如果激光焊接设备的光学系统(如透镜、反射镜等)有污垢、损坏或者焦距调节不当,会影响激光的能量传递和分布。例如,透镜表面有灰尘,会使激光发生散射,改变光斑的能量分布,导致焊缝堆积。

焊接速度与锡料熔化速度不匹配

速度过慢:当焊接速度过慢时,在每个焊点处锡料熔化后有足够的时间堆积。比如在焊接印刷电路板(PCB)的过程中,焊接速度设置为每秒 1 个焊点,而锡料熔化速度较快,使得锡料在焊点处不断积累,形成堆积。

熔化速度过快:如果激光功率过高或者锡料的熔点较低,会导致锡料熔化速度过快。在这种情况下,即使焊接速度正常,锡料也可能会因为来不及扩散而堆积在焊缝处。

焊缝堆积的不良影响

外观质量下降

焊缝堆积会使焊点外观不平整,表面粗糙。对于一些对外观要求较高的电子产品,如智能手机、平板电脑等,这种不良的外观会影响产品的整体质量和市场竞争力。例如,在手机主板焊接中,堆积的焊缝可能会使主板看起来不整洁,给消费者留下产品质量不佳的印象。

电气性能受影响

过多的锡料堆积可能会导致短路。在高密度的 PCB 焊接中,相邻的焊点或线路之间距离较近,堆积的锡料很容易连接到相邻的导电部分,造成短路故障,从而影响电子设备的正常运行。

机械性能改变

焊缝堆积会改变焊点的形状和应力分布。不均匀的锡料堆积可能会导致焊点在受到外力作用时,应力集中在堆积部分,降低焊点的抗剪切和抗拉伸强度,使焊点更容易损坏。

焊缝堆积的解决方案

控制锡料供给

校准送锡装置:对自动送锡装置进行精确校准,根据焊点大小、焊接速度和锡料类型等因素,合理调整送锡速度和送锡量。例如,在焊接小型芯片引脚时,通过实验确定合适的送锡速度,一般可以将送锡速度设置为每秒 0.5 - 1mm(根据锡丝直径),并根据实际焊接情况进行微调。

选择合适的锡料规格:根据焊接需求选择合适直径的锡丝或粘度合适的锡膏。对于精细焊接,优先选用直径较小的锡丝,如 0.3 - 0.5mm。如果使用锡膏,要选择粘度能够满足焊接工艺要求的产品,避免锡膏在焊缝处过度流淌。

优化激光能量分布

调整光斑能量分布:使用能量均匀分布的激光光斑。可以通过在光路中添加匀光器等光学元件来改善光斑能量分布。例如,采用微透镜阵列匀光器,能够将激光光斑的能量分布变得更加均匀,使锡料均匀熔化,减少堆积。

维护光学系统:定期清洁和检查激光焊接设备的光学系统。用专业的光学清洁工具和溶剂清洗透镜、反射镜等光学元件,确保其表面干净、无损伤。同时,要正确调节光学系统的焦距,保证激光能量准确地聚焦在焊缝上,以获得良好的焊接效果。

匹配焊接速度和锡料熔化速度

合理设置焊接速度:通过实验和经验,找到焊接速度和锡料熔化速度的最佳匹配点。在保证锡料能够充分熔化并形成良好焊点的前提下,适当提高焊接速度。例如,在焊接 FPC(柔性电路板)时,根据锡料的熔点和设备的激光功率,将焊接速度从每秒 0.5 个焊点提高到每秒 1 - 1.5 个焊点,同时观察焊缝的形成情况,避免锡料堆积。

控制锡料熔化速度:根据焊接情况合理调整激光功率和锡料类型,控制锡料的熔化速度。如果发现锡料熔化速度过快,可以适当降低激光功率或者更换熔点稍高的锡料。例如,在焊接一些对温度敏感的元器件时,将激光功率从 5W 降低到 4W,同时选择熔点稍高的锡 - 银 - 铜合金锡料,以减缓锡料熔化速度,防止焊缝堆积。