激光锡焊怎么预防烧基板 核心实践方案一览

防烧基板的核心是精准控制激光能量与作用时间,避免局部热量超过基板耐受极限,同时通过优化工艺和辅助手段分散、疏导热量。

具体为激光参数精细化控制、工艺全流程优化、硬件与材料防护、质量监测与应急处理四个维度,每个维度都有具体的操作标准和参数范围。

一、激光参数:从 “粗略设定” 到 “精准匹配”

激光参数是防烧基板的第一道防线,需根据基板材质、焊盘大小、锡料类型 “量身定制”,而非通用设置。

1. 能量密度:核心控制指标

能量密度过高是烧基板的直接诱因,需按基板材质划分阈值。

FR-4 基板:最常用基板,长期耐受温度≤180℃,短期焊接区域温度需控制在 220-250℃(超过 280℃易碳化)。对应的激光能量密度建议为 8-12 J/cm²(以波长 1064nm 的光纤激光为例)。

柔性基板(PI 材质):耐受温度更低(长期≤150℃),能量密度需降至 5-8 J/cm²,且需避免激光直射基板边缘(易导致 PI 层开裂)。

陶瓷基板:耐受温度高(≥400℃),但导热快易导致焊点虚焊,能量密度可稍高(12-15 J/cm²),但需控制作用时间,避免局部高温炸裂。

2. 脉冲参数:避免热量累积

连续激光易导致热量持续输入,优先采用脉冲模式,关键参数包括:

脉冲宽度:单次激光照射时间,建议控制在 0.5-2ms。例如焊接 0402 封装元件,脉冲宽度取 0.5-1ms;焊接大功率连接器(如 XT60),可延长至 1.5-2ms,但需分 2-3 次脉冲,间隔 1-2ms 散热。

脉冲频率:多脉冲焊接时,频率不宜过高,建议 10-30Hz。频率过高会导致前一次脉冲的热量未散出,后一次脉冲叠加,造成基板局部过热。

光斑大小:必须与焊盘尺寸匹配,光斑直径应比焊盘直径大 0.1-0.2mm。例如 2mm 直径的焊盘,光斑直径取 2.1-2.2mm,避免光斑过小(能量集中烧基板)或过大(能量分散焊不牢)。

二、工艺流程:从 “单一焊接” 到 “全环节控温”

焊接前的准备和焊接中的操作细节,直接影响基板受热风险,需覆盖 “预处理 - 定位 - 焊接 - 冷却” 全流程。

1. 焊接前:预处理减少风险

基板干燥:PCB 基板(尤其是 FR-4)易吸潮,焊接时高温会导致水分蒸发,引发基板爆板或分层。需提前在 80-120℃ 烘箱中烘烤 2-4 小时(根据基板厚度调整,厚板需延长至 4 小时),确保含水量≤0.1%。

焊盘清洁:焊盘氧化或有油污会导致激光能量反射率升高,需额外增加能量才能熔化锡料,间接增加烧基板风险。可用酒精棉擦拭焊盘,或用等离子清洗机处理(功率 50-80W,时间 10-20s),去除氧化层和油污。

元件预处理:元件引脚若过粗或有毛刺,会导致插件后与孔壁间隙过小,焊接时热量无法通过引脚传导,集中在基板。需用砂纸打磨引脚,确保直径比插件孔小 0.1-0.2mm。

2. 焊接中:精准操作与控温

聚焦定位:激光焦点必须落在 “焊盘与引脚结合处”,而非基板表面。可通过视觉定位系统(精度≤0.05mm)校准,确保焦点偏差不超过 0.1mm。若焦点偏移到基板,即使能量不高,也会导致局部烧蚀。

预热控制:采用 “局部预热 + 激光焊接” 组合模式,避免基板因温差过大开裂。预热方式可选择:

热风预热:热风嘴对准焊接区域周边,温度 50-80℃,风速 1-2m/s,提前预热 3-5s。

红外预热:红外灯功率 50-100W,距离基板 5-10cm,预热时间 5-8s。

焊接顺序:多焊点焊接时,需按 “分散焊接” 原则排序,避免在同一区域连续焊接。例如焊接 PCB 板上的 4 个焊点,应按 “对角焊接” 顺序(1→3→2→4),每个焊点间隔 2-3s,让基板有时间散热。

3. 焊接后:快速冷却与检查

主动冷却:焊接完成后,立即用冷风(温度 25-30℃,风速 2-3m/s)对着焊点区域吹 3-5s,将基板温度快速降至 100℃以下,避免余热持续损伤基板。

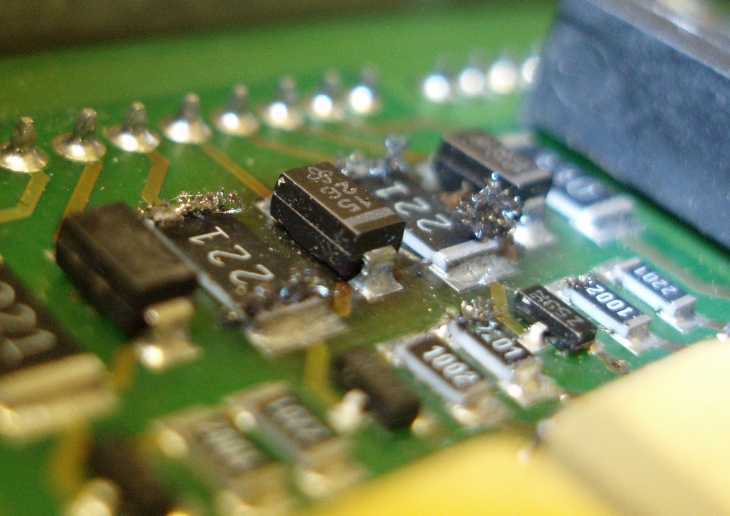

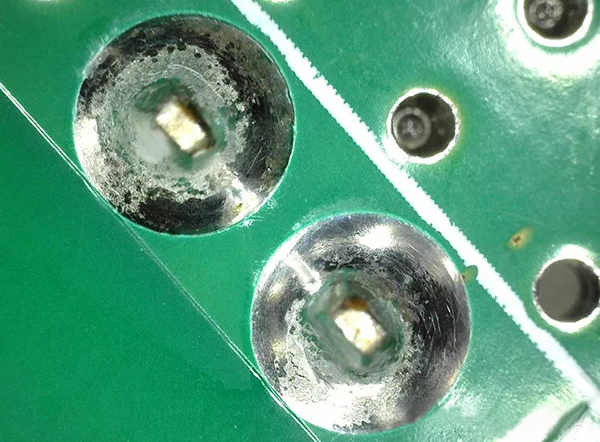

初步检查:用放大镜(10-20 倍)观察基板表面,若出现 “变色(发黄、发黑)”“鼓包”“开裂”,说明存在过温风险,需立即调整激光参数。

三、硬件与材料:从 “被动防护” 到 “主动隔热”

通过硬件设备和防护材料,进一步隔绝激光和热量对基板的损伤,尤其适用于脆弱基板(如柔性基板、薄型基板)。

1. 硬件防护:疏导热量

散热工装:在 PCB 板下方加装散热底座(材质可选铝合金或铜,导热系数高),底座与 PCB 之间涂抹导热硅脂(厚度 0.1-0.2mm),将焊接区域的热量快速传导到底座。对于批量生产,可在底座内设计水冷通道(水温 20-25℃),散热效率更高。

激光遮挡:使用金属遮光罩(开口大小与焊点匹配),罩住非焊接区域,避免激光散射到基板其他部位。遮光罩内壁需做哑光处理(反射率≤5%),防止激光反射灼伤基板。

2. 材料防护:隔绝高温

耐高温胶带:在基板非焊接区域粘贴聚酰亚胺胶带(耐温≥260℃),胶带边缘需超出非焊接区域 0.5-1mm,避免激光从边缘渗入。焊接完成后,需在室温下冷却 5-10s 再撕去胶带,防止胶带粘连基板。

防护涂层:对于长期批量生产的基板,可在非焊接区域喷涂耐高温防护剂(如有机硅涂层,耐温≥300℃),涂层厚度控制在 10-20μm,既不影响基板散热,又能隔绝激光和高温。

四、质量监测:从 “事后检查” 到 “实时预警”

通过监测设备实时跟踪基板温度和激光状态,提前发现过温风险,避免不可逆损伤。

1. 温度监测

红外测温仪:在焊接区域旁安装红外测温探头(精度 ±2℃),实时监测基板表面温度。设定温度阈值(如 FR-4 基板设为 250℃),一旦超过阈值,设备自动暂停激光输出,触发警报。

热电偶监测:对于高精度需求,可在 PCB 板背面(对应焊接区域)粘贴微型热电偶(直径≤0.5mm),直接测量基板内部温度,数据更精准,适合研发阶段的参数调试。

2. 激光状态监测

功率监测:定期(每 8 小时)用激光功率计检测激光输出功率,若功率偏差超过 ±5%(如设定 10W,实际输出低于 9.5W 或高于 10.5W),需校准激光源,避免因功率不稳定导致局部过温。

光斑监测:每周用光斑分析仪检查激光光斑形状,若出现 “光斑变形”“边缘模糊”,需清洁激光镜头或更换光纤,防止光斑能量分布不均,烧蚀基板。

总结:防烧基板的核心逻辑

防烧基板是 “参数精准化 + 流程标准化 + 防护主动化 + 监测实时化” 的综合结果,每个环节都需有明确的参数范围和操作标准,而非依赖经验。例如同样是 FR-4 基板,焊接 0603 电阻和焊接 HDMI 接口,激光参数、散热方式完全不同,需针对性调整。