激光锡焊中插件孔的大小对PCB电路板的影响有哪些

激光焊锡PCB插件孔的尺寸直接关系到激光焊锡的质量和 PCB 的可靠性。插件孔大小对 PCB 电路板的核心影响体现在焊接质量、机械连接强度和电气性能三个维度,过大或过小都会引发问题。

一、插件孔的大小对PCB电路板的影响

1. 对焊接质量的直接影响

插件孔尺寸是决定激光焊锡能否形成 “可靠焊点” 的核心因素,尺寸偏差会直接导致焊接缺陷。

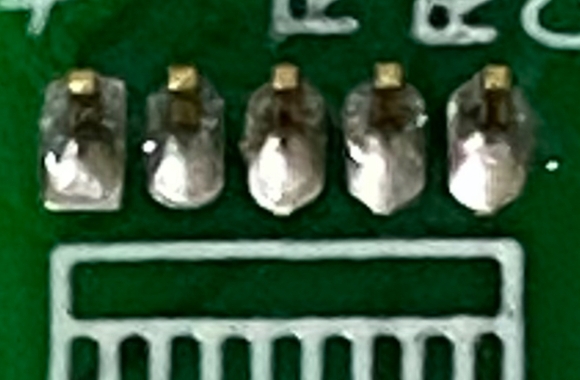

孔过大:元件引脚与孔壁间隙过大,焊锡容易从孔中流失,导致虚焊或焊点填充不足,焊点外观呈 “空心” 或 “干瘪” 状。

孔过小:元件引脚无法顺利插入,强行装配可能导致 PCB 变形或孔壁损坏;即使插入,焊锡也难以渗透到孔内,形成焊锡空洞或孔壁无焊锡覆盖,影响导通性。

标准要求:行业通常要求插件孔直径比元件引脚直径大 0.1-0.2mm,确保有足够间隙让焊锡流动并填满孔内。

2. 对机械连接强度的影响

插件孔不仅是电气连接点,也是元件固定在 PCB 上的机械支撑点,尺寸会影响连接的牢固性。

孔过大:引脚与孔壁的接触面积减小,焊点对元件的固定力下降,在震动、跌落等环境下,元件容易松动甚至脱落,导致机械失效。

孔过小:装配时引脚对孔壁的挤压力过大,可能造成孔壁铜层开裂或剥落(即孔壁剥离),反而削弱机械强度,同时增加后续维修时元件拆卸的难度。

3. 对电气性能的潜在影响

虽然插件孔的主要功能是机械固定和焊接,但尺寸偏差也会间接影响 PCB 的电气表现。

孔过大:焊点与孔壁的接触面积不足,会导致接触电阻增大,在大电流场景下可能产生局部发热,影响电路稳定性。

孔过小:若孔壁铜层因强行装配受损,会直接破坏电流通路,导致导通不良;严重时甚至会引发铜层脱落,造成电路断路。

插件孔尺寸的核心控制原则

插件孔尺寸需严格匹配元件引脚规格,遵循 “可装配、能焊满、够牢固” 的原则。过大或过小都会导致焊接缺陷、机械失效或电气故障,最终影响整个 PCB 板的使用寿命和可靠性。

二、激光焊锡技术在PCB插件孔的成熟应用

激光焊锡技术是一种先进的焊接方法,它利用高能量密度的激光束来加热并熔化焊料,实现金属间的连接。近年来,这项技术在PCB插件孔的应用中取得了显著进展,为解决传统焊接工艺中的挑战提供了有效的解决方案。

在 3C 消费电子领域,手机、平板电脑等产品的 PCB 板高度集成化,插件孔尺寸微小且精度要求高。激光焊锡技术能够精确控制焊料用量和焊接位置,满足这些产品的高要求。在汽车电子领域,发动机控制单元、车载娱乐系统等对插件孔焊接质量要求严格,激光焊锡技术可保证在高温、振动等恶劣环境下元件与电路板的可靠连接。

三、PCB插件孔激光焊锡的方式

激光锡丝焊接和激光锡膏焊接是常见的激光焊锡技术。激光锡丝焊接通过将激光聚焦在锡丝上使其熔化,填充到插件孔中,适用于各种尺寸插件孔。激光锡膏焊接则利用激光能量将锡膏熔化完成焊接,在高密度 PCB 板的插件孔焊接中优势明显。

松盛光电自主研发出了锡丝、锡膏、锡球及锡环激光焊锡机。可预先在焊接软件中设置多段温度区间,焊接时激光闭环温控系统对焊点进行实时测温,当焊点温度达到设置温度上限时,自动调整激光功率下降,防止焊点温度过高而产生热伤害。在PCB插件孔的自动化焊接加工中,具备如下优势:

1.采用非接触式焊接,无机械应力损伤,热效应影响较小。

2.多轴智能工作平台(可选配),可应接各种复杂精密焊接工艺。

3.同轴CCD摄像定位及加工监视系统,可清晰呈现焊点并及时校正对位,保证加工精度和自动化生产。

4.独创的温度反馈系统,可直接控制焊点的温度,并能实时呈现焊接温度曲线,保证焊接的良率。

5.激光,CCD,测温,指示光四点同轴,完美的解决了行业内多光路重合难题并避免复杂调试。

6.保证优良率99%的情况下,焊接的焊点直径最小达0.06mm,平均单个焊点的焊接时间更短。

7.X轴、Y轴、Z轴适应更多器件的焊接,激光焊锡应用更广泛。