激光锡焊中锡不流动的原因和解决方法

温度因素

温度不够高

激光锡焊是通过激光的能量加热焊锡,使其达到熔点并流动实现焊接。如果激光能量设置过低,焊锡无法达到足够的温度来熔化和流动。

不同成分的焊锡有不同的熔点,例如常见的锡铅合金(Sn - Pb)熔点在 183℃ - 327℃之间,无铅焊锡(如 Sn - Ag - Cu)熔点可能在 217℃ - 220℃左右。如果激光输出功率不足以使焊锡达到其熔点,锡自然不会流动。

解决方法:适当增加激光的功率。可以通过逐步调高功率,并观察焊锡的状态来找到合适的功率设置,使焊锡能够顺利熔化和流动。同时,要注意不同的焊接材料和工件对激光的吸收和热传导特性不同,可能需要根据实际情况进行调整。

温度不均匀

激光照射区域的温度分布不均匀也会导致锡不流动。这可能是由于激光光斑形状不规则、光学聚焦系统存在缺陷或者工件表面对激光的反射和吸收不均匀等原因造成的。

如果激光光斑的能量分布不均匀,中心区域温度很高,边缘区域温度较低,焊锡可能只会在高温区域熔化,而无法在整个焊接区域均匀流动。例如,当使用的激光光学系统存在像差时,会导致光斑变形,使能量不能按照理想的分布传递到焊锡上。

解决方法:检查和优化激光光学系统,确保光斑形状规则、能量分布均匀。可以使用能量分布均匀性检测设备对光斑进行检测和调整。另外,对于工件表面,可以进行预处理,如打磨、清洁等,以提高其对激光的吸收均匀性。

焊锡材料和助焊剂问题

焊锡质量问题

焊锡本身的质量可能会影响其流动性。如果焊锡含有杂质或者氧化程度较高,其熔点可能会升高,流动性也会变差。

例如,当焊锡被长时间暴露在空气中,表面会氧化形成氧化锡(SnO₂)。氧化锡的熔点远高于纯锡,会阻碍焊锡的正常熔化和流动。而且,一些劣质焊锡可能含有其他金属杂质,这些杂质会改变焊锡的合金成分,从而影响其物理性质。

解决方法:使用质量合格的焊锡。在焊接前,要对焊锡进行检查,避免使用表面氧化严重的焊锡。如果焊锡已经氧化,可以采用适当的方法去除氧化层,如使用助焊剂或者进行轻微的机械打磨。

助焊剂问题

助焊剂在激光锡焊中起着非常重要的作用,它可以清除焊接表面的氧化物,降低焊锡的表面张力,从而促进焊锡的流动。如果助焊剂失效或者用量不足,焊锡的流动性会受到影响。

助焊剂通过化学作用去除金属表面的氧化物,同时在熔化的焊锡和金属表面之间形成一层保护膜,防止新的氧化层生成。当助焊剂用量不足时,无法完全清除氧化物,焊锡与工件表面的润湿性变差,就不会很好地流动。例如,对于一些高活性的助焊剂,如果储存不当,其活性成分会挥发,导致助焊剂失效。

解决方法:确保使用合适的助焊剂,并按照正确的用量进行涂抹。检查助焊剂的有效期和储存条件,对于失效的助焊剂要及时更换。在涂抹助焊剂时,要均匀地覆盖焊接区域,以保证其能够充分发挥作用。

工件和焊接环境因素

工件表面状态不佳

工件表面的粗糙度、清洁度等因素会影响焊锡的流动性。如果工件表面过于粗糙或者有油污、灰尘等污染物,焊锡难以与工件表面良好接触,从而不能正常流动。

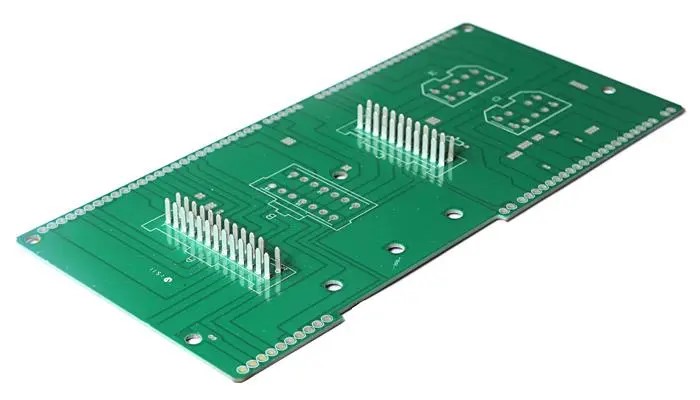

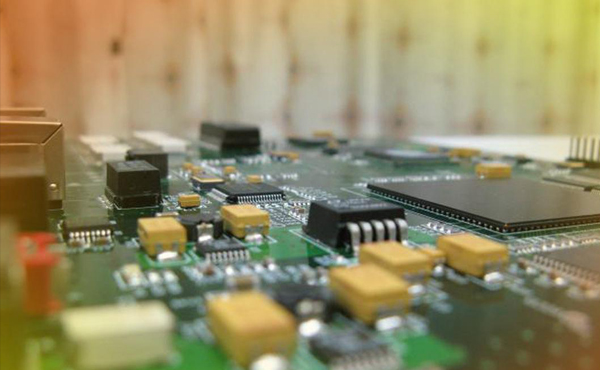

粗糙的工件表面会使焊锡的铺展面积增大,增加了焊锡流动的阻力。而且,油污和灰尘会阻止焊锡与工件金属原子之间的相互作用,降低润湿性。例如,在电子元器件焊接过程中,如果电路板表面有残留的油污,焊锡在该区域就很难流动和附着。

解决方法:对工件表面进行预处理。在焊接前,使用适当的清洁剂清洗工件表面,去除油污和灰尘。对于粗糙的表面,可以进行适当的打磨或者抛光处理,使表面平整度达到焊接要求,但要注意避免过度处理导致工件尺寸变化或者表面损伤。

焊接环境影响

焊接环境的温度、湿度和气流等因素也可能导致锡不流动。低温环境会使焊锡冷却过快,无法充分流动;高湿度环境可能导致焊锡和工件表面重新氧化;而气流过强会使激光能量散失,影响焊锡的加热效果。

在低温环境下,焊锡刚刚熔化就可能因为热量散失而凝固,无法在工件表面流动。高湿度环境中的水分可能与金属表面反应生成氧化物,并且会影响助焊剂的性能。例如,在潮湿的环境中,助焊剂中的活性成分可能会与水分发生化学反应,降低其去除氧化物的能力。强气流会带走激光照射产生的热量,使得焊锡不能达到合适的温度。

解决方法:控制焊接环境的温度、湿度和气流。可以在相对封闭、温度适宜的环境中进行焊接。如果环境湿度较高,可以使用除湿设备降低湿度。对于气流,可以设置防风罩或者在没有强气流干扰的区域进行焊接。