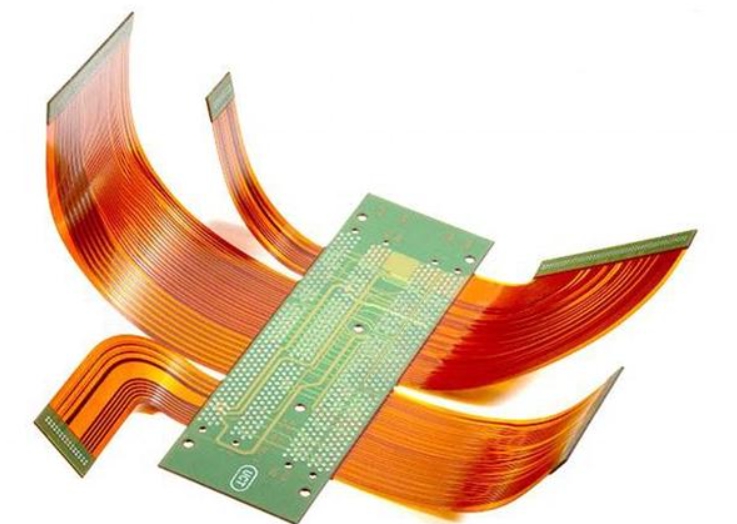

柔性电路板激光锡焊过程及优点

柔性电路板(FPC)激光锡焊是通过激光发生器产生高能量密度的光束,经光学系统聚焦后精准作用于焊点,使锡料快速熔融并与 FPC 焊盘、待焊元件形成可靠连接的工艺,全程能最大程度保护 FPC 的柔性基材不受高温损伤。

一、详细焊接过程(以常用的 “激光 + 预涂锡膏” 工艺为例)

整个过程可分为 5 个核心步骤,每个步骤的精准控制直接影响焊接质量:

前期准备阶段

基材与元件预处理:清洁 FPC 焊盘和待焊元件引脚,去除表面氧化层或油污,通常使用无水乙醇擦拭或等离子清洗。

锡料预置:在 FPC 焊盘上通过钢网印刷或点胶方式涂抹适量锡膏,锡膏类型需匹配 FPC 基材耐温性(如低温铋基锡膏),避免后续加热损伤基材。

元件定位与固定:将待焊元件(如芯片、连接器)精准放置在涂有锡膏的焊盘上,使用真空吸附夹具或粘性固定片固定 FPC 和元件,防止焊接时因 FPC 变形导致错位。

视觉定位阶段

设备搭载的高清视觉系统会拍摄 FPC 和元件的位置图像,与预设的焊接坐标进行比对,自动计算偏差值。

系统驱动运动平台调整 FPC 或激光头位置,确保激光光斑能精准对准每个焊点,定位精度通常可达 ±0.01mm,适配 FPC 上的超小焊点需求。

激光加热熔融阶段

激光发生器根据预设参数(功率、脉宽、频率)输出激光,光束经聚焦镜聚焦成微米级光斑(最小可至 50μm),垂直或倾斜作用于焊点处的锡膏。

锡膏在激光高能量作用下快速吸收热量,通常在 0.1-1 秒内达到熔融温度(低温锡膏约 138-183℃,常规锡膏约 217-227℃),形成熔融的锡液。

此阶段需严格控制激光能量:能量过低会导致锡膏熔融不充分,出现虚焊;能量过高则会使锡液飞溅,或热量传导至 FPC 基材,造成基材碳化、褶皱。

保温与润湿阶段

激光保持低功率输出或短暂停留,维持锡液温度在熔融状态,让锡液充分润湿 FPC 焊盘和元件引脚表面,形成良好的金属间化合物(IMC)。

金属间化合物是确保焊点机械强度和电气导电性的关键,此阶段需控制保温时间(通常 0.05-0.5 秒),避免 IMC 层过厚导致焊点变脆。

冷却固化与检测阶段

激光停止输出,锡液在空气中或惰性气体(如氮气)保护下快速冷却,1-3 秒内固化成型,形成稳定的焊点。

焊接完成后,视觉系统或 AOI(自动光学检测)设备会对焊点进行外观检测,判断是否存在虚焊、漏焊、焊点偏移、锡珠等缺陷;部分高精度场景还会进行电气性能测试(如导通电阻测试),确保焊接可靠性。

二、相比传统焊接(如热风焊、烙铁焊)的核心优点

柔性电路板激光锡焊的优点主要围绕 FPC“柔性、不耐高温、高密度” 的特性展开,具体可分为 4 类:

1. 对 FPC 基材保护性更强

热影响区(HAZ)极小:激光能量集中在焊点,热影响区通常小于 0.1mm,远小于热风焊(1-3mm)和烙铁焊(0.5-1.5mm),能避免 FPC 基材(如 PI、PET)因高温出现变形、褶皱、老化或性能衰减。

无物理接触损伤:激光焊接无需烙铁头与 FPC 直接接触,不会因机械压力导致 FPC 焊盘脱落或基材破损,尤其适合超薄(厚度<0.1mm)FPC 的焊接。

2. 焊接精度与可靠性更高

超小焊点适配性:激光光斑可精准控制在 50-500μm,能焊接 FPC 上 01005(0.4mm×0.2mm)超小元件、BGA(球栅阵列)芯片的微型焊点,以及间距<0.1mm 的高密度引脚,满足电子器件小型化需求。

焊点质量稳定:激光参数(功率、时间、光斑)可通过软件精确调控,每个焊点的加热过程高度一致,焊点合格率通常可达 99.5% 以上,远高于人工烙铁焊的随机性误差。

抗氧化性更好:可搭配氮气保护系统,在焊接区域形成惰性气体氛围,防止锡液和焊盘在高温下氧化,减少焊点中的氧化物杂质,提升焊点电气导电性和长期可靠性。

3. 工艺灵活性与效率更优

适配复杂焊接场景:激光可通过编程实现任意路径的移动,能焊接 FPC 弯曲、折叠后的三维焊点,或不规则形状的特殊焊点(如弧形焊盘),而传统热风焊受气流方向限制,难以适配非平面焊接。

自动化集成度高:激光锡焊设备可与 FPC 生产线的上料、定位、检测系统无缝对接,实现全自动化焊接,单台设备每小时可完成 3000-10000 个焊点,效率是人工烙铁焊的 5-10 倍。

适配多种锡料类型:可兼容锡膏、锡球、锡丝等不同形态的锡料,且能根据 FPC 基材耐温性选择低熔点锡料(如铋基),进一步扩大工艺适用范围。

4. 长期使用成本更低

耗材损耗少:激光头使用寿命可达 10 万小时以上,无需频繁更换;相比烙铁焊的烙铁头(寿命约 100-500 小时),减少了耗材更换成本和停机时间。

后期维护成本低:自动化焊接减少了人工操作,降低了因人工失误导致的 FPC 报废率;同时,焊点可靠性高,能减少终端产品的售后维修成本。