激光焊接机在高性能汽车电池中的应用

激光焊接机精密打造高性能汽车电池

随着新能源汽车、消费电子产品的兴起,激光焊接市场需求近年来迎来爆发式增长。市场上对电池应用的能量储存和电池寿命的要求越来越高,电池的重量和成本要求越来越低。作为非金属焊接领域的佼佼者,松盛光电专业从事精密激光焊接机的研发制造,产品大量应用于动力电池、消费电子、光通讯等领域。

电池通常都包含许多种材料,比如锌、钢、铝、铜、钛、镍等,些金属可能被制成电极、导线或是外壳,基于重量和成本较小化的考虑,它们都应该尽可能地薄,多新兴的电池设计材料厚度范围在25到250微米之间。对于每个电池的导电性、强度、气密性、金属疲劳和耐腐蚀性能是典型的焊接质量评价标准。

电芯焊接

极耳焊接:极耳是电芯与外部电路连接的关键部分。激光焊接能将极耳与电极箔精准连接,确保低电阻、高导电性的连接。对于铝极耳和铜极耳,激光焊接可通过精确控制能量和脉冲频率,实现不同金属材料的良好结合,减少虚焊、漏焊等缺陷,提高电芯的充放电性能和安全性。例如,在高能量密度的三元锂电池中,极耳焊接质量直接影响电池的充放电效率和循环寿命,激光焊接技术能够保证极耳与电极箔之间的连接牢固可靠,降低接触电阻,减少能量损耗。

壳体焊接:电芯的壳体需要良好的密封性来防止电解液泄漏和外部杂质进入。激光焊接可将壳体的各个部分,如盖板与外壳,进行高精度的密封焊接。以方形铝壳电芯为例,激光焊接能够在不破坏壳体材料性能的前提下,实现焊缝的紧密结合,有效阻挡外界空气和水分,提高电芯的环境适应性和长期稳定性。

密封钉焊接:密封钉用于密封电芯在注液后的注液孔。激光焊接密封钉时,能精确控制焊接深度和热量输入,确保密封钉与壳体紧密连接,同时避免对电芯内部造成热损伤,保证电池的密封性和安全性。

电池模组焊接

连接片焊接:电池模组由多个电芯串联或并联组成,连接片用于连接不同电芯的极柱。激光焊接连接片时,可实现连接片与极柱之间的牢固连接,具有较高的连接强度和良好的导电性。例如,在磷酸铁锂电池模组中,激光焊接能够快速、高效地完成连接片与电芯极柱的焊接,提高模组的整体性能和可靠性。

模组框架焊接:模组框架用于固定和保护电芯及连接片等部件。激光焊接可将模组框架的各个部件焊接在一起,形成稳定的结构,同时保证焊接过程中产生的热量不会对电芯造成不良影响,确保模组的结构强度和稳定性。

电池 PACK 焊接

母线排焊接:母线排是电池 PACK 中用于汇集和分配电流的重要部件。激光焊接能够将母线排与电池模组的输出端或其他电气部件进行可靠连接,具有较高的焊接质量和电气性能。例如,在一些高性能电动汽车的电池 PACK 中,母线排的电流承载能力要求较高,激光焊接能够保证母线排与模组之间的连接电阻小,减少发热,提高电池 PACK 的整体效率。

电池 PACK 外壳焊接:电池 PACK 外壳需要具备良好的密封性和防护性能,以保护内部的电池模组和电气部件。激光焊接可将外壳的各个部分进行高精度焊接,形成坚固、密封的外壳结构,有效防止灰尘、水分和外力对电池 PACK 的损害,提高电池 PACK 的安全性和可靠性。

激光焊接一直以来都是锂电制造过程中必不可少的工序,各种材料都大量应用到激光焊接,如不锈钢壳、铝壳、聚合物等。激光焊接所特有的高速是其他焊接技术所不能匹敌的,随着行业的不断发展,对激光焊接的效率和质量提出了更高的要求,光纤激光器则推动了高速焊接,在焊缝处可实现低热输入和高凝固速度,能有效控制发生在混合金属焊接中的凝固缺陷。

较容易产生裂纹的焊缝金属组合是铜与铝,这也恰巧是在锂离子电池中较常用的金属组合之一。光纤激光焊接在这一重要的金属焊接工艺中,表现出了无裂纹焊接的特性。其它一些需要用到或不常见的金属组合同样也可以利用激光焊接完成,特别是当凝固速度很高的时候。较后,只要这些焊缝金属组合是能够实现的,其至关重要的一点是评估他们在预期电池应用中的表现能力(尤其是强度、韧性、金属疲劳和耐腐蚀方面)。

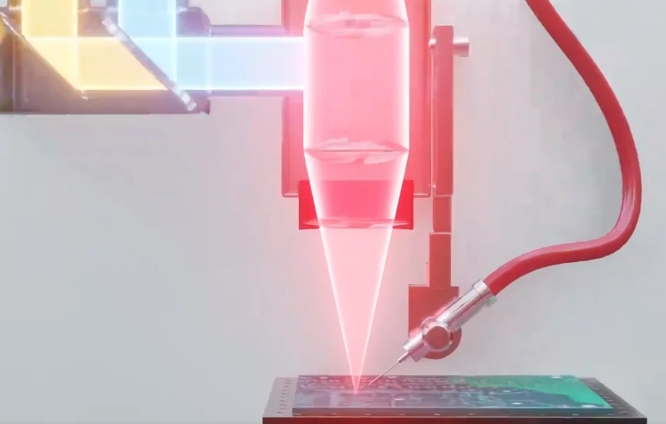

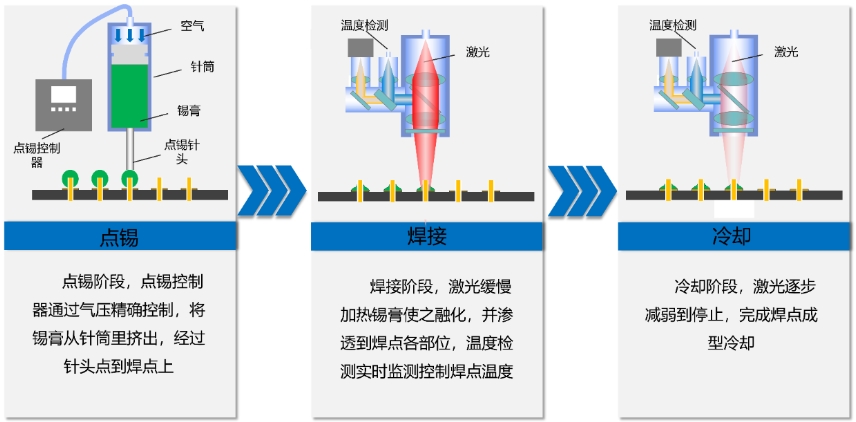

松盛光电推荐设备桌面式自动送锡丝激光焊接,该系列中小功率激光焊接机焊接效率高、热影响区小、焊点美观牢固,能焊接难熔材料,可进行微小零部件的精密焊接、各种不同的点焊及模具补焊。设备激光输出功率稳定,对焊接环境无要求,能在室温或特殊条件下焊接