FPC激光焊接点焊标准是怎样?有哪些注意事项?

FPC激光焊接点焊标准

FPC),又称软性电路板、挠性电路板,其以质量轻、厚度薄、可自由弯曲折叠等优良特性而备受青睐…而随着电子产业飞速发展,电路板设计越来越趋于高精度、高密度化,而对于下流产品fpc的焊接工艺要求也不断提高。从fpc手工焊接到自动焊接设备,从烙铁焊到如今普遍应用的激光焊,fpc焊接经历了多次的技术变革,如今已经具备成熟的技术应用。松盛光电来给大家介绍分享。

外观标准

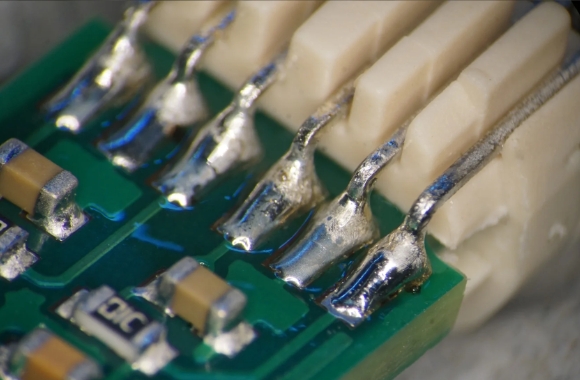

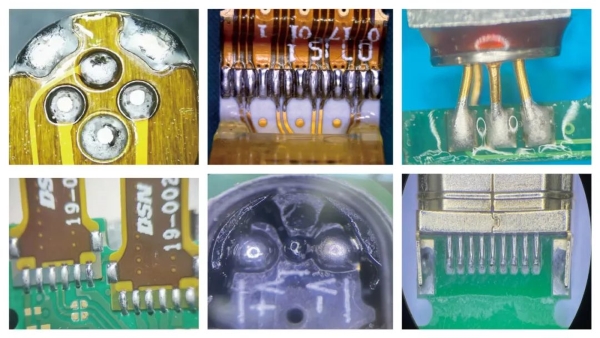

焊点形状:焊点应呈均匀的半球形或近似半球形,表面光滑、连续,无明显的凹凸不平、气孔、裂纹等缺陷。焊点的边缘应清晰、整齐,与 FPC 上的焊盘紧密结合,无虚焊、漏焊现象。

焊点颜色:焊点颜色应均匀一致,呈现出金属锡的光亮色泽。若焊点表面出现氧化变色,如变黑、发暗等,可能会影响焊点的导电性和可靠性,需进行相应处理。

焊接飞溅:焊接过程中应避免产生过多的焊接飞溅。飞溅物可能会附着在 FPC 表面,影响外观,甚至可能导致短路等电气性能问题。若有飞溅物,应及时清理干净。

尺寸标准

焊点直径:根据 FPC 的设计要求和焊接工艺参数,焊点直径一般应控制在一定范围内。例如,对于常见的 FPC 点焊,焊点直径通常在 0.2 - 0.8mm 之间。具体尺寸可根据 FPC 上的焊盘大小、引脚间距以及焊接强度要求等因素进行调整。

焊点高度:焊点高度应适中,一般要求焊点高度不超过 FPC 表面 0.5mm,以避免在后续组装过程中与其他部件发生干涉。同时,焊点高度也不能过低,否则可能会影响焊接强度。

电气性能标准

接触电阻:焊点的接触电阻应符合相关标准要求,一般要求接触电阻小于一定值,如 50mΩ。接触电阻过大可能会导致电路导通不良,影响 FPC 的电气性能。可通过专用的接触电阻测试仪进行测量。

绝缘电阻:FPC 上的焊点之间以及焊点与 FPC 上的其他导电线路之间应保持良好的绝缘性能。绝缘电阻应大于规定值,如 100MΩ,以防止短路等电气故障的发生。可使用绝缘电阻测试仪进行检测。

机械性能标准

焊接强度:焊点应具有足够的机械强度,以保证在 FPC 的使用过程中,焊点不会因受到外力作用而脱落或松动。一般通过拉力测试或剪切测试来评估焊接强度,要求焊点能够承受一定的拉力或剪切力,如拉力大于 1N/mm²,剪切力大于 0.8N/mm²。具体数值可根据 FPC 的使用环境和要求进行调整。

抗疲劳性能:在 FPC 的弯曲、折叠等动态使用过程中,焊点应具有良好的抗疲劳性能,能够承受一定次数的循环弯曲或折叠而不出现裂纹或脱落现象。例如,经过一定次数(如 1000 次)的弯曲试验后,焊点的电气性能和机械性能仍应符合标准要求。

FPC焊接工艺大致可分为刷焊,刮焊,点焊三种工艺。

刷焊:也称为拖焊,即烙铁头上锡后,从 FPC焊盘的一端不间断的一次性焊到另外一端。刷焊的目的主要是给 FPC表层上锡,保证锡量供给充足,为后续刮焊做储备。(注意刷焊时间要短以免对 FPC造成损伤,刷焊的锡量要控制适当)

刮焊:将烙铁头放置于 FPC上 2秒左右,然后从 FPC一端到另外一端刮一次,对烙铁头施加的力道要比刷焊过程强一些,防止部分锡膏将 FPC浮高(刮焊的目的是为了让 FPC底部与主板的金手指焊盘完全熔合)

点焊:激光点焊是一种比较新型的焊接工艺,将高能量的激光束对准 FPC焊盘用短暂的激光加热的方式,来保证 FPC与焊盘的熔合,要注意控制开激光的时间和激光的温度(这类焊接方式通用性大量,主要应用于一些焊盘的短排线类 FPC,电子电路板等)。

FPC激光焊接的注意事项介绍

A. FPC排线焊接可采用半导体激光器或其他类型的激光器;

B. FPC排线金手指与焊盘必须对位整齐,FPC金手指有平整贴于印制板焊盘上,确认无偏斜、翘起等现象后才可开始焊接;

C. 焊接加锡时采用间歇式加锡点焊的方式,注意控制加锡锡量;

D. 焊接时力度应适中在焊盘上进行拖焊,每个 FPC排线金手指焊接时间不得大于 4S;

E. FPC排线金手指焊点高度应不得高于 0.4mm;

F. FPC排线金手指焊点光滑无拉尖,FPC金手指无浮高、虚焊、连焊、拉尖、翘起等不合格现象;