激光焊接透明塑料为什么会产生火花或烧玻璃?

透明塑料在使用塑料激光焊接机时容易产生火花,甚至烧灼加压玻璃的情况,主要是由于几个关键因素的综合作用。

首先,塑料激光焊接是一种高度集中的能量传递过程,激光束聚焦在塑料的焊接界面上,使得该区域的塑料迅速升温并熔化。然而,如果激光参数(如功率、焦距等)设置不当,或者焊接过程中塑料材料的吸收率、热传导性等特性与预期不符,就可能导致局部温度过高。

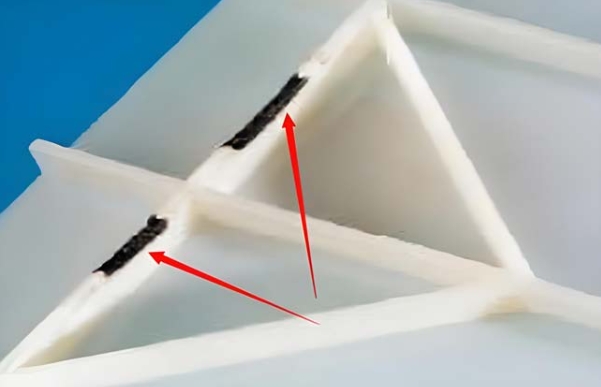

当局部温度过高时,透明塑料材料可能发生热分解,产生气体和挥发性物质。这些气体和物质在高温下迅速膨胀,如果无法及时逸出,就会在焊接区域形成高压状态。当压力达到一定程度时,就可能冲破塑料表面,形成火花。

至于烧灼加压玻璃的情况,这通常发生在透明塑料与玻璃材料紧密接触并受到激光焊接影响的场景中。由于玻璃材料的导热性较差,激光焊接过程中产生的热量无法迅速传递出去,导致玻璃表面局部温度迅速升高。如果温度超过玻璃的软化点或熔点,就会发生变形甚至熔化,形成烧灼现象。

为了避免这些情况的发生,需要精确控制激光焊接的参数,如功率、焦距、焊接速度等,确保焊接过程中的温度分布均匀且可控。此外,对于与透明塑料接触的玻璃等材料,应采取适当的隔热措施,防止热量传递导致的损伤。同时,对焊接设备和环境进行定期维护和检查,确保其在最佳状态下运行,也是减少这类问题发生的重要措施。

激光参数设置

激光功率过高是产生火花的常见原因之一。如果激光能量超过了塑料焊接所需的阈值,过多的能量会使塑料局部过热,达到其分解或燃烧的温度,从而引发火花。

激光脉冲频率和脉宽设置不当也可能导致火花产生。不合适的频率和脉宽组合可能会使能量在短时间内过于集中地释放,造成塑料局部瞬间高温,引发燃烧或剧烈的物理变化,产生火花。

焊接工艺因素

焊接速度过慢会使激光在同一部位作用时间过长,导致塑料吸收过多能量,容易产生过热和火花。相反,焊接速度过快可能导致焊接不牢固,但一般不会直接引发火花。

焊接时的保护气体选择或使用不当也可能与火花产生有关。如果保护气体流量不足或气体种类不合适,无法有效排除焊接区域的热量和分解产物,可能会积聚热量并引发火花。

设备因素

激光焊接机的光路系统如果存在问题,如镜片污染、光路偏差等,可能会导致激光能量分布不均匀,局部能量过高,从而产生火花。

设备的控制系统出现故障,无法准确控制激光的参数和焊接过程,也可能导致能量异常释放,引发火花。