激光锡焊温度控制系统工作原理

许多客户会询问激光焊接过程中是否需要温度控制模块,以及激光焊接过程中如何控制温度?在这里,松盛光电给大家介绍一下。目前,许多激光焊接设备采用温度控制系统。焊接参数软件可以设置温度值并自动感应温度,可以有效避免因温度不可控而导致焊接失败的问题。让我们来看看激光焊接系统在焊接过程中如何控制温度。

温度监测原理

传感器类型:激光锡焊温度控制系统主要依靠温度传感器来获取焊接点的温度信息。常用的有红外温度传感器。红外温度传感器则是基于物体的红外辐射强度与温度的关系来测量温度,它的优势在于非接触式测量,不会干扰焊接过程。

信号转换:这些传感器将检测到的温度信号转换为电信号。例如,红外温度传感器则将接收到的红外辐射强度转换为对应的温度电信号。

信号传输与处理环节

信号传输:传感器获取的温度电信号通过信号线传输到控制器。信号在传输过程中需要保证其准确性和稳定性,通常会采取屏蔽线等措施来减少外界电磁干扰。

信号处理:控制器接收到信号后,会对其进行放大、滤波等处理。放大是因为传感器输出的信号可能比较微弱,需要放大到合适的范围以便后续处理;滤波则是为了去除信号中的高频噪声和干扰成分,使温度信号更纯净。经过处理后的信号就可以准确地反映焊接点的实际温度情况。

控制策略与调节机制

控制策略:控制器根据处理后的温度信号与预设的焊接温度值进行比较。如果实际温度低于预设温度,控制系统会采用比例 - 积分 - 微分(PID)控制策略或其他先进的控制算法来调整激光输出功率。PID 控制策略综合考虑了偏差的比例、积分和微分三个方面,能够快速、准确地使温度达到目标值并保持稳定。

调节机制:在调节激光输出功率方面,当需要升高温度时,控制系统会增加激光发生器的输出功率,使更多的激光能量照射到锡料上。激光能量被锡料吸收后转化为热能,从而升高焊接点的温度。反之,当实际温度高于预设温度时,控制系统会降低激光功率,减少锡料吸收的能量,进而降低温度。同时,控制系统还会考虑激光照射时间等因素,通过精细调整激光的脉冲宽度或连续激光的照射时间,来精确控制焊接点的温度。

系统的反馈与优化

温度控制系统是一个动态的反馈系统。在焊接过程中,不断地监测温度变化,并根据反馈信息调整激光功率。而且,系统还可以根据每次焊接的温度数据记录进行优化。例如,通过分析不同焊接参数下的温度曲线,对控制算法中的参数进行调整,如 PID 参数的优化,使温度控制更加精准、高效,以适应不同的焊接任务和材料特性。

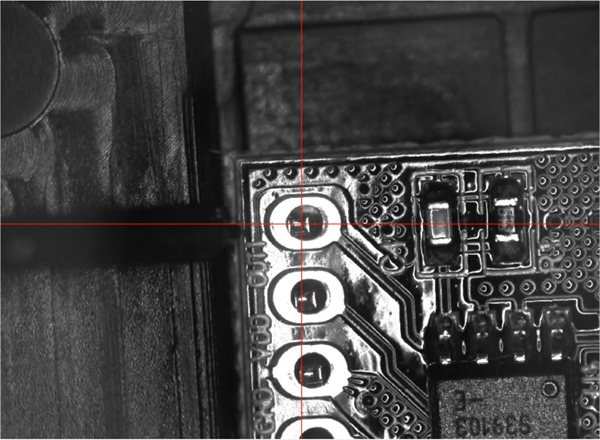

激光焊接系统的温度控制的一般原理是:通过红外线检测,实时检测激光对工件的红外热辐射,形成闭环控制激光焊接温度和检测温度,控制控制面板的PID调节功能,可以有效控制激光焊接温度在设定范围内的波动。上位机将设定的温度指令传递给单片机。控制单片机打开激光器;半导体激光器输出的激光通过光学耦合系统照射到指定的焊接区域,并测量激光扫描区域的温度。在恒温焊接模式下,将温度测量数据反馈给单片机,形成闭环控制。使焊锡区域温度在设定范围内,从而实现温控焊锡的过程。

这种模式可以在恒温激光焊接软件中预设多个温度范围。在焊接过程中,激光闭环温度控制系统实时测量焊点温度。当焊点温度达到上限温度时,激光功率会自动调节,焊点温度会降低。过高会导致热损伤。

松盛光电自主研发的激光恒温焊接系统特点:

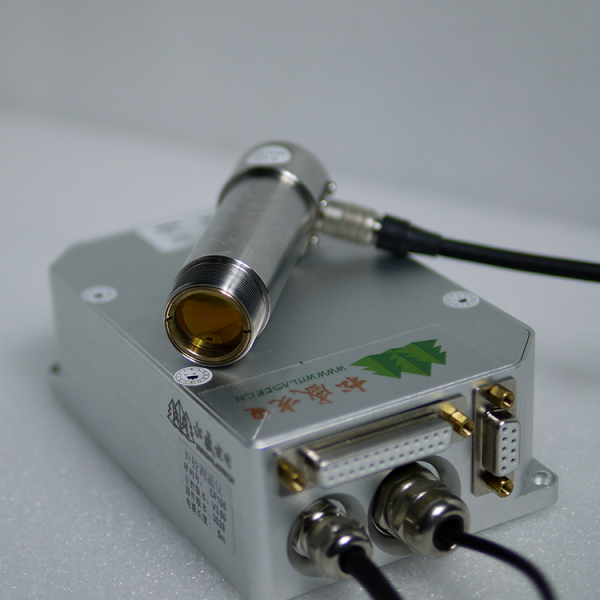

松盛光电激光焊接系统由同轴实时温度反馈系统、CCD同轴定位系统和半导体激光组成;通过多年的焊接技术探索,松盛光电自主开发了智能恒温焊接软件,支持各种格式文件的引入。原有的PID在线温度调节反馈系统可以有效控制恒温焊接,确保良好的焊接产量和精度。激光,CCD,温度测量,指示光四点同轴,完美解决了行业内多光路重合问题,避免了复杂的调试。X轴、Y轴、Z轴适用于焊接更多设备,应用更广泛。