激光锡焊中焊点不饱满怎么办?

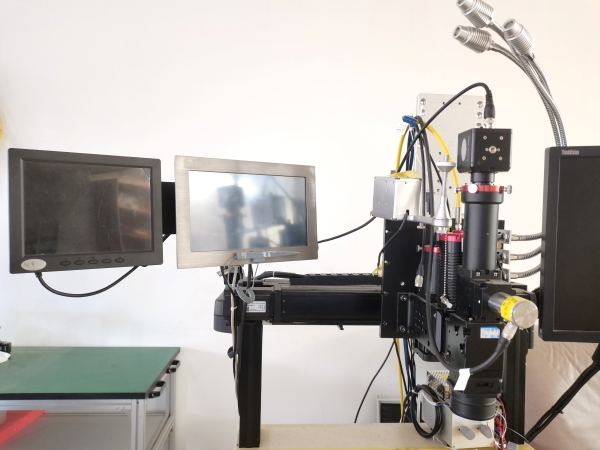

激光锡焊的应用行业非常广泛,已经相当成熟了,但是实际的生产工艺中,难免会出现一些难以预料到的问题,比如焊接点不饱满。松盛光电在激光锡焊领域有十多年的积累,分享在激光锡焊中产生焊点不饱满的可能原因及相应的解决方案。

产生焊点不饱满的原因有哪些

(一)焊料因素

焊料量不足

送料问题:在激光锡焊过程中,如果是采用自动送料装置,如焊料膏的印刷设备或者丝状焊料的送料机构出现故障,就会导致焊料供应不及时或量不够。例如,焊料膏印刷机的模板堵塞或者丝状焊料的送料电机转速异常,使得在焊接时没有足够的焊料来形成饱满的焊点。

焊料形状和尺寸不合适:对于一些特殊形状的焊件,焊料的形状和尺寸可能会影响焊点的饱满程度。例如,使用的焊锡颗粒过大,在激光熔化过程中,可能无法充分填充焊件之间的间隙;或者丝状焊料的直径过粗,不能很好地适应精细焊接的需求,导致焊点局部缺少焊料。

焊料特性不良

流动性差:焊料本身的流动性是影响焊点饱满度的关键因素。如果焊料的成分不符合要求或者含有杂质,其流动性就会受到影响。例如,焊料中锡的含量过低,铅的含量过高,可能会导致焊料在熔化后变得粘稠,难以在焊件表面顺利流动,从而无法填充整个焊接区域,使焊点不饱满。

润湿性不佳:润湿性是指焊料在焊件表面铺展的能力。当焊料的润湿性不好时,它不能很好地与焊件表面接触并铺展。比如,焊料与焊件之间的表面张力不匹配,可能是由于焊件表面有油污、氧化层等污染物,或者焊料自身的配方问题,导致焊料在焊件表面呈球状而不能充分铺展,使焊点不饱满。

(二)焊接参数因素

激光功率不足

激光功率过低会导致焊料不能充分熔化。例如,在焊接多层电路板或者较厚的焊件时,需要足够的激光能量来使焊料熔化并渗透到各个连接部位。如果激光功率不够,焊料只是表面部分熔化,无法形成足够的液态焊料来填充焊接区域,导致焊点不饱满。

焊接时间过短

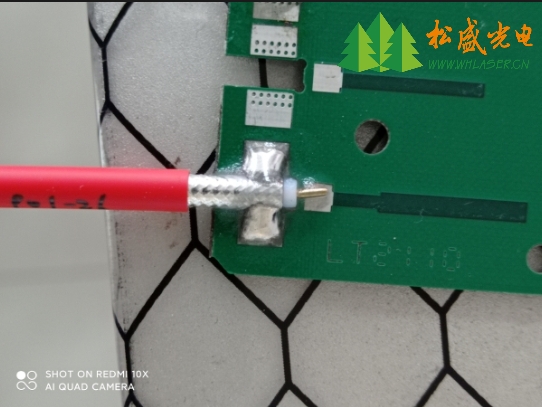

焊接时间过短使得焊料没有足够的时间来熔化和流动。例如,在焊接一些微小的电子元件时,如 0.4mm 间距的芯片引脚,如果激光作用时间太短,焊料内部还没有完全熔化就已经结束焊接,无法在引脚和焊盘之间形成饱满的焊点。

焊接速度过快

当焊接速度太快时,焊料在每个焊接点的停留时间过短。就像用画笔快速涂抹颜料,颜料还没来得及填满整个区域就被移走了。在这种情况下,焊料不能充分填充焊件之间的间隙,导致焊点不饱满。

(三)焊件因素

焊件表面状态不佳

焊件表面如果存在油污、氧化层、水分等污染物,会影响焊料的润湿性和流动性。例如,在焊接汽车电子部件时,部件表面可能会残留一些油污,这些油污会阻止焊料在焊件表面的铺展,使焊点不饱满。

焊件表面的粗糙度也会对焊点饱满度产生影响。如果焊件表面过于粗糙,焊料在流动过程中可能会被凹凸不平的表面阻挡,无法均匀地填充整个焊接区域,从而导致焊点不饱满。

焊点不饱满问题应该如何解决?

(一)优化焊料相关因素

确保焊料供应正常

检查和维护送料装置:对于自动送料设备,定期进行检查和维护。例如,清理焊料膏印刷设备的模板,确保模板的网孔畅通,使焊料膏能够均匀地印刷到焊件上;检查丝状焊料的送料机构,保证送料电机的正常运转和送料速度的稳定。

选择合适的焊料形状和尺寸:根据焊件的具体情况,选择合适形状和尺寸的焊料。例如,对于精细的电子元件焊接,使用颗粒较小的焊料膏或者较细的丝状焊料,以确保焊料能够充分填充焊接区域。

提高焊料质量

选择优质焊料:选用纯度高、流动性好、润湿性强的焊料。例如,在高精度电子设备焊接中,选择符合行业标准的无铅焊料,其成分经过精确调配,能够在熔化后很好地在焊件表面流动和铺展,有助于形成饱满的焊点。

添加合适的助焊剂:助焊剂可以改善焊料的流动性和润湿性。在焊接前,可以在焊件表面涂抹适量的助焊剂。例如,对于表面容易氧化的铜焊件,使用含有活性成分的助焊剂,能够去除氧化层并提高焊料在焊件表面的铺展能力,从而改善焊点的饱满度。

(二)调整焊接参数

增加激光功率

根据焊件的材料、厚度等因素,适当增加激光功率。但要注意避免功率过高导致焊料飞溅等其他问题。可以通过试验来确定最佳的激光功率,例如,在焊接一定厚度的电路板时,从较低的功率开始逐渐增加,观察焊点的饱满度和其他焊接质量指标,找到合适的功率范围。

延长焊接时间

合理延长焊接时间,让焊料有足够的时间熔化和流动。在延长焊接时间的同时,也要注意防止焊料过度熔化、氧化或者焊件因长时间受热而损坏。例如,对于一些对温度敏感的元件,在延长焊接时间时,需要控制好温度上升的幅度,可以通过调整激光功率和时间的组合来实现。

控制焊接速度

放慢焊接速度,使焊料在每个焊接点有足够的时间来填充焊件之间的间隙。但焊接速度也不能过慢,否则会影响生产效率。需要根据焊件的复杂程度、焊料的特性等因素来确定合适的焊接速度。例如,在焊接有多条引脚的芯片时,适当放慢焊接速度,确保焊料能够在引脚和焊盘之间形成饱满的焊点。

(三)改善焊件表面状态

清洁焊件表面

在焊接前,使用合适的清洁剂彻底清洁焊件表面。例如,用酒精、丙酮等有机溶剂清洗焊件表面的油污;对于氧化层,可以使用机械打磨或者化学方法去除。例如,对于铜焊件表面的氧化铜,可以用砂纸轻轻打磨,然后用酒精清洗,以提高焊件表面的可焊性,使焊料能够更好地在焊件表面铺展,从而改善焊点的饱满度。

改善焊件表面粗糙度:如果焊件表面过于粗糙,可以通过一些加工手段使其表面更加平整。例如,对焊件表面进行抛光处理,或者在设计和制造过程中,控制焊件表面的加工精度,使其粗糙度在合适的范围内,有利于焊料的流动和填充,形成饱满的焊点。