激光锡焊怎么控制温度

温度的控制对激光锡焊质量有着决定性作用。松盛光电来详细给大家介绍一下温度的控制对激光锡焊的影响,以及如何选择设定合适的问题来应对不同的焊接加工工艺。

焊锡材料本身的熔点

对于传统的含铅焊锡(如 Sn63Pb37),其熔点大约在 183℃。在实际激光锡焊过程中,为了确保焊锡能够充分熔化并良好地流动,焊接温度一般会设置在熔点以上 10 - 30℃,也就是 193 - 213℃左右。这样可以使焊锡顺利地填充焊点间隙,形成可靠的连接。

无铅焊锡的熔点相对较高。例如,常见的 Sn - 3.0Ag - 0.5Cu 无铅焊锡,熔点在 217 - 220℃之间。激光锡焊时,温度通常要比熔点高 20 - 50℃,大概在 237 - 270℃,这是因为无铅焊锡的流动性相对较差,需要更高的温度来保证其能有效地浸润焊接表面。

不同焊接对象的要求

电子元器件焊接

在焊接小型、精密的电子元器件(如芯片引脚、微型电阻电容等)时,由于这些元器件对温度比较敏感,温度过高可能会损坏元器件。一般温度控制在焊锡熔点以上 10 - 20℃比较合适。例如,对于无铅焊锡焊接手机芯片引脚,温度可设置在 230 - 240℃左右,这样既能保证焊锡熔化,又能最大程度地减少对芯片性能的影响。

如果是焊接 PCB(印刷电路板)上的较大焊点(如插件孔焊接),温度可以适当提高,以确保焊锡能够充分填充整个焊点区域。但通常也不宜超过焊锡熔点以上 50℃,以防止对电路板上的其他元件造成热损伤。

汽车电子焊接

汽车电子设备通常需要在较为恶劣的环境下工作,对焊接质量和可靠性要求很高。在焊接汽车电子控制单元(ECU)、传感器等部件时,温度控制要精确,一般在焊锡熔点以上 20 - 30℃左右。例如,使用无铅焊锡焊接汽车传感器,温度可以设置在 240 - 250℃,以保证焊点有足够的强度和良好的导电性,能够承受汽车运行过程中的振动、温度变化等情况。

医疗器械焊接

医疗器械的焊接对温度的要求最为严格,因为焊接质量直接关系到医疗器械的安全性和有效性。在焊接心脏起搏器、胰岛素泵等植入式医疗器械的电子部件时,温度波动范围要尽可能小。一般采用的温度范围是焊锡熔点以上 10 - 15℃,且整个焊接过程中的温度控制精度可能需要达到 ±3℃,以确保医疗器械的生物相容性和电气性能。

焊接工艺和设备特点

激光功率和脉冲特性:如果激光设备的功率较大或者采用脉冲激光模式,焊接温度可以相对设置得低一些。因为高功率或脉冲激光能够在短时间内提供足够的能量使焊锡熔化,减少了长时间加热导致的温度累积。例如,在脉冲激光锡焊中,脉冲宽度、峰值功率等参数会影响焊接温度,通过合理设置这些参数,可以在较低的平均温度下完成焊接。

加热速度和热传导特性:激光锡焊的加热速度很快,热传导对焊接温度也有影响。当焊接材料的热导率较高(如铜)时,热量会迅速传导出去,可能需要适当提高焊接温度。相反,对于热导率较低的材料(如一些塑料封装的电子元件),可以使用相对较低的温度。同时,激光加热的速度快,能够在短时间内使局部温度升高,这就要求在设置温度时要充分考虑热传导和热积累的影响,避免焊点周围的材料受到过多的热影响。

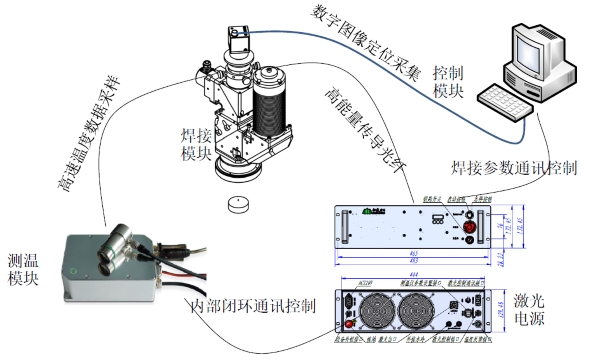

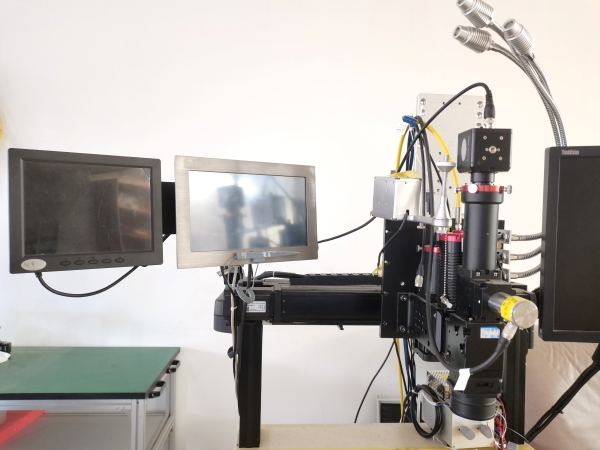

因为温度对激光锡焊有着如此重要的作用,温控系统也就应运而生。松盛光电自主研发的红外测温仪器,温控范围100℃-400℃。可以实现焊点温度的恒定控制,并且可以直接输入设定温度,并具有实时的温度反馈系统,以确保焊接过程中的温度稳定性和准确性。另外,这些系统的温度误差控制在±在5℃以内,响应速度为20μs,能有效地监测和调节焊接温度,从而保证焊接质量和效率。