激光焊锡过程中应该怎么控制焊缝精度

焊缝精度的控制决定了焊接质量的好坏。控制焊缝精度是确保焊接质量和成品率的关键。那么从哪些方面可以控制焊缝的精度呢?在焊接过程中,有多个因素影响焊缝的精度,比如激光的光斑大小,功率,速度,焊接材料的选择等等。松盛光电来给大家详细的介绍一下吧。

设备与参数调整

激光光斑大小调节:激光光斑大小直接影响焊接区域的范围。较小的光斑能够实现更精细的焊接,适用于微小焊点和高精度要求的焊缝。例如,在微电子封装领域,通过使用光学聚焦系统将光斑直径控制在几十微米甚至更小,能够精准地将锡料熔化在微小的引脚或焊盘上。光斑大小可以根据焊接对象的尺寸和精度要求,通过调整激光聚焦镜头的焦距等参数来实现。

激光功率控制:精确的激光功率控制是保证焊缝精度的关键。功率过高会导致锡料过度熔化、飞溅,甚至损坏焊接部件;功率过低则无法使锡料充分熔化,造成虚焊。可以通过功率反馈控制系统,实时监测和调整激光功率。例如,一些先进的激光焊锡设备采用闭环功率控制技术,根据焊接过程中反射光的强度等信号,动态调整输出功率,确保锡料始终处于合适的熔化状态。

焊接速度调整:焊接速度影响着锡料的熔化和凝固过程。合适的焊接速度能使锡料在焊缝处均匀分布,形成精确的焊缝。速度过快,锡料可能来不及充分熔化,形成不连续的焊缝;速度过慢,则会使锡料过度受热,影响焊缝的形状和质量。根据焊接材料的特性、焊点大小等因素,通过实验和经验来确定最佳焊接速度。例如,对于较厚的焊锡材料和较大的焊点,焊接速度可以适当放慢。

焊接材料与工件准备

焊锡材料选择:选择合适的焊锡材料对于焊缝精度至关重要。不同成分的焊锡丝或焊锡膏,其熔点、流动性等特性不同。例如,含锡量高的焊锡材料熔点相对较低、流动性较好,在激光焊接过程中更容易控制,可以更精准地填充焊缝。同时,焊锡材料的尺寸精度也很重要,如焊锡丝的直径精度会影响送料量和焊缝的大小。

工件表面处理:工件焊接表面需要保持清洁和平整。任何油污、氧化层或杂质都会影响锡料与工件的润湿和结合,导致焊缝精度下降。在焊接前,通常采用化学清洗、机械打磨等方法对工件表面进行预处理。例如,对于金属工件,可以使用有机溶剂擦拭去除油污,然后用砂纸轻轻打磨去除氧化层,确保锡料能够紧密地附着在工件表面,从而提高焊缝精度。

焊接过程的定位与监测

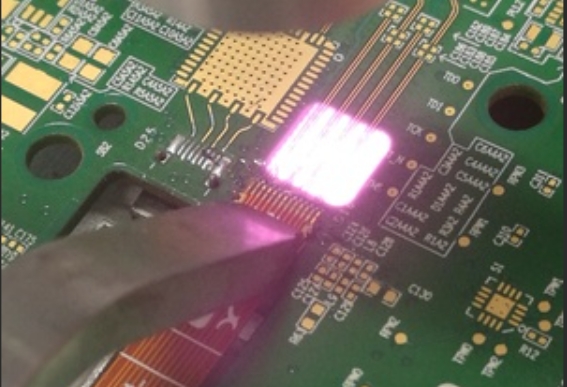

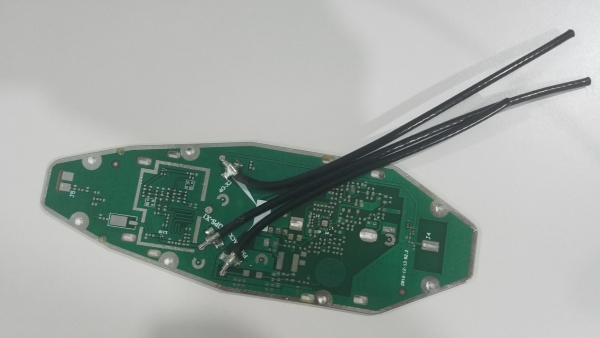

高精度定位系统:采用高精度的定位系统来确保激光束准确地聚焦在焊缝位置。常见的有视觉定位系统,通过摄像头拍摄工件的图像,利用图像识别算法确定焊接位置。例如,在 PCB(印刷电路板)焊接中,视觉定位系统可以精确识别电路板上的焊盘位置,误差可以控制在几微米到几十微米之间,引导激光束精确地进行焊接。

实时监测与反馈:利用监测设备对焊接过程进行实时监控,如红外热成像仪可以监测焊接区域的温度分布。通过分析温度变化情况,可以判断锡料的熔化状态和焊缝的形成质量。如果发现温度异常或者焊缝形状不符合要求,及时反馈给控制系统,调整焊接参数。例如,当监测到焊接区域温度过高,有锡料飞溅的风险时,系统可以自动降低激光功率或者加快焊接速度,保证焊缝精度。

影响焊缝精度的因素有非常多,确保每个环节都精准无误,焊接质量和成品率一定会上一个台阶,松盛光电在激光焊接领域深耕多年,提供相应的解决方案和设备,在每一个环节都精细打磨,助力合作伙伴创造更多,更大的价值。