自动激光锡焊系统焊出好的焊点注意事项

激光锡焊系统越来越流行,激光锡焊也在逐渐取代传统的焊接方式,激光焊中有很多参数,要焊出完美的焊点,各个环节都要相互配合。松盛光电来给大家介绍自动激光锡焊系统焊出优质焊点的全流程关键控制要点。

一、焊前准备:设备与物料的精准适配

优质焊点的基础是 “设备状态达标 + 物料预处理到位”,避免因初始偏差导致焊接缺陷。

1. 设备校准:确保核心部件精度

激光模块校准:

功率校准:每生产 8 小时用激光功率计检测实际输出功率(误差需≤±5%),若偏差超范围(如设定 100W、实际仅 85W),需调整激光发生器电流;

光斑校准:通过光斑分析仪检查光斑形状(需为正圆形,无椭圆或边缘虚化),光斑直径偏差≤0.02mm(如设定 0.2mm 光斑,实际需在 0.18-0.22mm 内),若偏移需微调激光头焦距(焦距误差≤0.01mm)。

视觉定位系统校准:

坐标校准:用标准校准板(含已知坐标的十字标记)定位,确保视觉系统识别的坐标与实际机械坐标偏差≤0.005mm;

光源适配:根据连接器材质(如金属外壳用白色同轴光,塑料外壳用蓝色环形光)调整光源亮度(500-800lux),避免反光或阴影导致的定位偏差。

运动平台校准:

直线度校准:用激光干涉仪检测 X/Y 轴运动直线度(误差≤0.003mm/m),若超差需调整导轨润滑脂或更换滚珠丝杠;

重复定位精度:连续 10 次定位同一基准点,偏差需≤0.002mm,确保每次焊接位置一致。

2. 物料预处理:消除焊接面干扰

锡膏准备:

选型适配:根据连接器引脚材质(镀金用低活性助焊剂锡膏,镀镍用中活性助焊剂锡膏)和焊接温度(无铅锡膏选 SAC305.熔点 217℃);

状态控制:开封后回温 2 小时(避免吸潮),用锡膏搅拌器低速搅拌 5 分钟(转速 30r/min),确保焊粉与助焊剂均匀混合,黏度控制在 120-180Pa・s(用黏度计检测)。

连接器与 PCB 处理:

连接器引脚:用无尘布蘸异丙醇(IPA)擦拭,去除指纹或氧化层(若氧化严重,用 0.3% 稀盐酸浸泡 5 秒后冲洗烘干),确保引脚表面光洁度 Ra≤0.8μm;

PCB 焊盘:用等离子清洗机处理(功率 400W,时间 20s,气体为压缩空气),去除阻焊剂残留或油污,提升焊盘润湿性(接触角≤30°,用接触角测量仪检测)。

二、核心工艺参数:精细化调控激光与焊接过程

自动激光锡焊的参数需 “针对性匹配物料特性”,避免 “一刀切”,尤其要控制激光能量输入节奏,防止焊点过熔或虚焊。

1. 激光加热参数:分阶段控温

采用 “预热 - 熔锡 - 保温” 三阶段加热模式,根据锡膏类型调整,以 SAC305 无铅锡膏为例:

| 阶段 | 激光功率 | 加热时间 | 核心目的 |

|---|---|---|---|

| 预热阶段 | 30%-40% 额定功率(如 30W/100W 额定) | 0.5-1s | 缓慢加热,激活助焊剂(去除氧化层),避免助焊剂暴沸 |

| 熔锡阶段 | 70%-80% 额定功率(如 70W/100W 额定) | 1-2s | 快速达到锡膏熔点(217℃),确保焊粉完全熔融 |

| 保温阶段 | 50%-60% 额定功率(如 50W/100W 额定) | 0.3-0.5s | 让焊点充分润湿焊盘,减少气泡残留 |

关键限制:激光加热时需监测焊点温度(用红外测温仪实时反馈),峰值温度控制在 230-250℃(避免连接器塑料外壳耐温超上限,通常≤260℃),升温速率≤5℃/s,防止热冲击导致引脚断裂。

2. 锡膏点涂与定位参数

点锡参数:

针头选择:根据焊盘尺寸(如焊盘直径 0.3mm,选内径 0.15-0.2mm 的 PTFE 针头),避免针头内径过大导致锡量过多;

点锡压力:0.15-0.25MPa(黏度高的锡膏压力稍大),点锡时间 0.06-0.08s,锡量控制为焊盘体积的 85%-90%(熔融后刚好铺满焊盘,无溢出)。

定位参数:

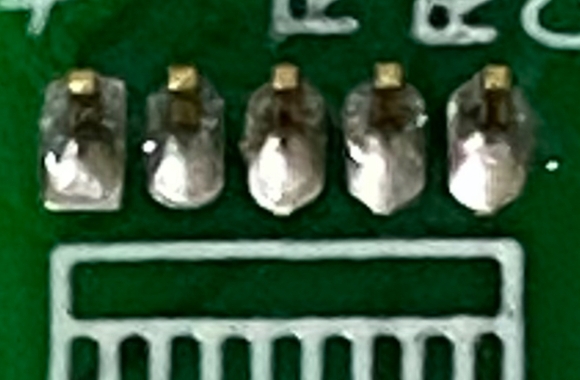

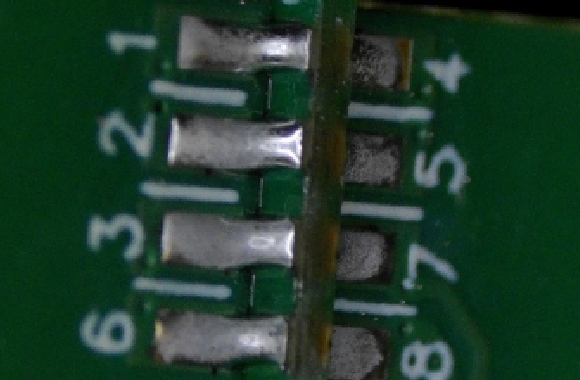

视觉定位精度:连接器引脚与焊盘的对准偏差≤0.02mm,同轴度偏差≤0.03mm(用激光同轴度仪辅助检测);

下压压力:定位后用治具轻轻下压连接器(压力 3-5N,用压力传感器监测),确保引脚与焊盘紧密接触(间隙≤0.01mm),避免虚焊。

三、过程监控:实时干预异常情况

自动系统需搭配 “在线检测模块”,实时捕捉焊接过程中的异常,避免批量缺陷:

激光能量监控:通过激光能量反馈传感器,实时监测每一次焊接的能量输出,若能量波动超 ±8%(如设定能量 10J,实际仅 8.5J),系统自动停机报警,排查激光发生器或光路问题;

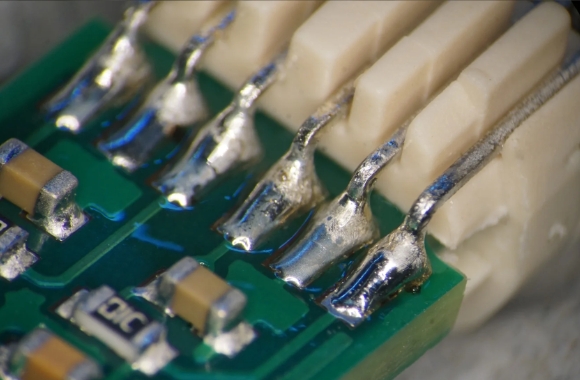

焊点形态监控:在焊接工位旁加装高速相机(帧率 1000fps),拍摄熔锡过程,若出现 “锡膏未完全熔融(表面发暗)”“助焊剂飞溅” 等情况,系统自动标记该产品,后续重点检测;

温度曲线监控:每块 PCB 焊接时,用热电偶(粘贴在焊盘旁)记录实际温度曲线,若预热时间不足(<0.5s)或峰值温度超标(>250℃),自动调整下一块 PCB 的焊接参数。