激光锡焊时为什么会烧伤pcb板

激光锡焊已经广泛的应用在电子行业,很多厂家的PCB板是通过激光锡焊的方式焊接的,有时候激光焊接的过程中会出现烧板的情况,松盛光电来介绍激光焊接时烧板的原因及其相应的解决方案。

1. 激光参数设置不合理

激光功率过高

激光功率是决定焊接热量输入的关键因素。如果功率设置得过高,激光能量在短时间内大量聚集在焊点部位,产生的热量就会远远超过焊锡熔化所需的热量。例如,在焊接微小的贴片元件时,若原本只需要 3 - 5W 的功率就能实现良好焊接,但实际设置为 8 - 10W,多余的热量就会传导至 PCB 板,导致其烧伤。

不同的 PCB 板材料和厚度对激光功率的承受能力也不同。对于较薄的 PCB 板或者热敏感性高的材料(如某些高频高速 PCB 板材料),过高的功率更容易引起烧伤。

脉冲宽度和频率不当

激光脉冲宽度决定了每次脉冲作用时间的长短。如果脉冲宽度过长,激光在每个脉冲周期内与 PCB 板和焊料的作用时间增加,使得热量积累过多。例如,在脉冲宽度设置为几十毫秒时,相比合理的几毫秒的脉冲宽度,热量传递到 PCB 板的深度和广度都会增加,从而可能造成烧伤。

激光频率也很关键。频率过高意味着单位时间内激光脉冲次数增加,总的热量输入也就增多。例如,在焊接精细间距的元件时,过高的频率会导致相邻焊点之间的区域温度升高,进而烧伤 PCB 板。

2. PCB 板自身特性

材料的热性能差

PCB 板材料的热导率较低时,热量在材料内部的传导速度慢,焊接时产生的热量容易集中在焊点附近。例如,一些采用特殊有机材料作为绝缘层的 PCB 板,其热导率可能只有 0.2 - 0.3W/(m・K),而普通 FR - 4 材料的热导率约为 0.3 - 0.4W/(m・K),这种低热导率材料在激光焊接时更容易出现局部过热和烧伤。

材料的比热容也是一个因素。比热容小的材料,在吸收相同热量时温度上升更快。如果 PCB 板材料的比热容较小,在激光焊接过程中就更容易达到高温而被烧伤。

表面处理和质量问题

PCB 板的表面处理方式会影响激光焊接效果。例如,一些表面有油污、氧化层或者杂质的 PCB 板,激光照射时,这些污染物会吸收部分激光能量,产生额外的热量,并且可能改变激光能量的分布,增加烧伤的风险。

另外,如果 PCB 板在制造过程中存在内部缺陷,如分层、空洞等,在激光焊接时,热量在这些缺陷处的分布和传导会出现异常,导致局部过热而烧伤。

3. 焊接过程中的热积累

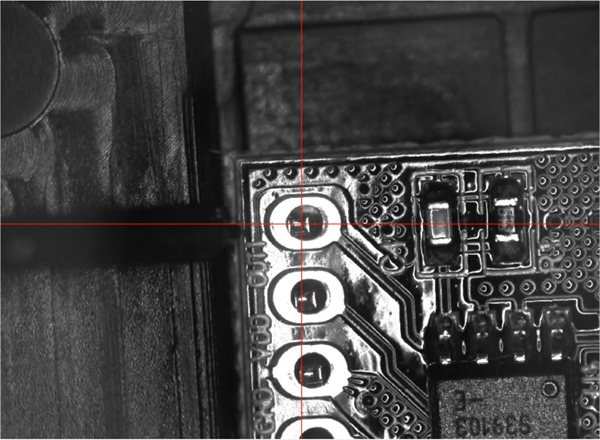

连续焊接或焊接点密集

在连续进行多个焊点的激光焊接时,前一个焊点产生的热量还来不及散发,后续焊点的焊接又会引入新的热量,热量不断积累就会导致 PCB 板温度逐渐升高。例如,在焊接密集排列的芯片引脚时,如果没有合理的散热措施,很容易因为热积累而烧伤 PCB 板。

对于一些大型的 PCB 板或者复杂的电路板,由于焊接点数量众多,在焊接过程中也容易出现热积累现象。而且,如果焊接顺序不合理,也会加剧这种情况,例如从电路板的中心区域开始焊接,热量会向四周扩散,使得整个电路板的温度升高。

4. 缺乏有效的散热措施

散热路径受阻

PCB 板上的散热路径主要通过铜箔、过孔等结构将热量传导出去。如果这些散热路径被破坏或者设计不合理,热量就无法有效散发。例如,在 PCB 板设计中,若铜箔被蚀刻得过于狭窄或者过孔数量过少,在激光焊接时热量就会在焊点附近积聚,导致 PCB 板烧伤。

当 PCB 板安装在设备中时,如果设备的外壳或者其他部件阻挡了 PCB 板的散热通道,也会出现类似的问题。

没有辅助散热装置

在一些高精度或者高功率的激光焊接场景下,没有使用辅助散热装置,如散热风扇、散热片或者热沉等。例如,对于一些大功率的激光焊接设备,焊接过程中产生的热量较大,如果没有及时通过散热风扇将热量带走,PCB 板就很容易被烧伤。

PCB烧板相应的解决方案

1. 优化激光参数

功率调整

进行焊接工艺试验,通过逐步降低激光功率找到合适的焊接功率值。可以从较低功率开始尝试,每次增加较小的功率幅度(如 0.5 - 1W),观察焊锡的熔化状态和 PCB 板的受热情况。例如,对于常规的 SMT(表面贴装技术)元件焊接,起始功率可以设置为 2 - 3W,直到找到既能使焊锡良好熔化,又不会烧伤 PCB 板的功率范围。

根据 PCB 板的材料和厚度来调整功率。对于较薄的 PCB 板(厚度小于 1mm),功率应适当降低;对于热敏感性高的材料,如聚酰亚胺柔性 PCB 板,功率可能需要控制在较低水平,一般不超过 4 - 5W。

脉冲宽度和频率优化

缩短脉冲宽度,减少每次脉冲的热量输入。通常可以将脉冲宽度从几十毫秒降低到几毫秒。在保证焊锡能够充分熔化的前提下,尽量缩短脉冲宽度,以降低热量积累。

合理调整频率,避免频率过高导致热量过度积累。对于间距较大的焊点,频率可以设置在较低水平,如 10 - 50Hz;对于间距较小但焊点数量较多的情况,频率可以适当提高,但一般不超过 100 - 200Hz,同时要密切关注 PCB 板的温度变化。

2. 改善 PCB 板性能

选择合适的材料

优先选用热导率高、比热容大的 PCB 板材料,以提高热量在材料内部的传导和扩散能力。例如,使用陶瓷基 PCB 板,其热导率可以达到 2 - 3W/(m・K) 以上,相比传统的 FR - 4 材料能够更好地散热,降低烧伤风险。

对于有特殊要求的 PCB 板,如高频高速应用场景,在考虑电气性能的同时,也要兼顾材料的热性能。可以选择添加了高导热填料(如氧化铝、氮化硼等)的复合材料,提高其热导率。

加强表面处理质量

在焊接前,对 PCB 板进行清洁处理,使用专用的电子清洁剂去除表面的油污、氧化层和杂质。可以采用超声波清洗的方式,将 PCB 板放入含有清洁剂的超声波清洗槽中,清洗时间一般为 3 - 5 分钟,以确保表面清洁。

对于 PCB 板的表面处理工艺,如镀金、镀锡等,要确保镀层的质量和厚度符合要求。良好的镀层可以提高激光的反射率,减少激光能量的吸收,降低烧伤的可能性。

3. 控制焊接过程中的热积累

优化焊接顺序和间隔

对于有多个焊点的 PCB 板,设计合理的焊接顺序,尽量从 PCB 板的边缘向中心或者从温度敏感区域的外围开始焊接。这样可以利用周围环境的散热,减少热量在电路板内部的集中。

在连续焊接多个焊点时,适当增加焊点之间的间隔时间,让前一个焊点的热量有足够的时间散发。例如,每个焊点焊接后等待 1 - 2 秒再进行下一个焊点的焊接,以避免热量积累。

采用分步焊接方法

对于大型或复杂的 PCB 板,采用分步焊接的策略。例如,将整个 PCB 板的焊接过程分为几个阶段,每个阶段完成一部分焊点的焊接后,先对 PCB 板进行冷却,然后再进行下一阶段的焊接。可以使用风扇或者自然冷却的方式,使 PCB 板温度降低到安全范围(如 40 - 50℃)后再继续焊接。

4. 增强散热措施

优化 PCB 板散热设计

在 PCB 板设计阶段,合理规划铜箔的布局和尺寸,确保足够的散热通道。例如,对于功率较大的元件周围,增加大面积的接地铜箔,铜箔宽度可以设计为 3 - 5mm,以提高热量的传导能力。

适当增加过孔的数量和尺寸,使热量能够通过过孔在 PCB 板的不同层之间传导。过孔的直径可以设计为 0.3 - 0.5mm,间距可以根据实际情况设置为 1 - 2mm。

使用辅助散热设备

安装散热风扇,将热空气从焊接区域周围带走。可以根据焊接区域的大小和热功率选择合适的风扇,例如对于小型的 PCB 板焊接区域,选择直径为 40 - 60mm、风量为 10 - 20CFM(立方英尺 / 分钟)的风扇。

对于高功率的激光焊接或者对温度控制要求严格的场合,使用散热片或热沉。将散热片直接安装在 PCB 板的背面或者元件上,通过热传导将热量传递到散热片上,再通过自然对流或强制对流的方式散热。散热片的材质可以选择铝或铜,其表面积要根据热功率和允许的温度升高范围来确定。