激光锡焊温度多少合适

激光锡焊的合适温度范围是100-400℃。互联网上众多资料表明,激光锡焊系统能够实现焊点温度的恒定控制,并且可以直接输入设定温度,同时具备实时温度反馈系统,以确保焊接过程中的温度稳定性和精确度。此外,这些系统的温度误差控制在±5℃以内,响应速度为20μs,能够有效地监控和调整焊接温度,从而保证焊接质量和效率。因此,根据奥莱光电工程师多年的样件测试经验可确定激光锡焊的最佳温度范围为100-400℃。

激光锡焊的最佳温度范围是多少,以确保焊接质量和效率?

激光锡焊的最佳温度范围主要集中在100℃到400℃之间。激光锡焊过程中,焊点温度可以连续调节在100-400℃范围内,并且具有精确控温功能,误差控制在±5℃以内。此外,送锡过程中的激光温度应高于预热温度,例如从370℃开始。

综合考虑,为了确保焊接质量和效率,激光锡焊的最佳温度范围应设置在100℃到400℃之间。

激光锡焊过程中,不同温度对焊接材料的影响有哪些?

材料热物性变化:随着温度的升高,焊接材料的热扩展系数、熔点和凝固速度等热物性会发生变化。这些变化直接影响焊接质量,如焊缝的形成和结构稳定性。

助焊剂流动性:温度的升高会增加助焊剂的流动性。在适宜的温度下,助焊剂能够更好地与焊锡混合,从而提高焊接强度和可靠性。但如果温度过高,可能导致助焊剂分解或挥发,影响焊接效果。

激光吸收率:材料的电阻系数和表面状态(如光洁度)会影响其对激光的吸收率,而这些参数又会随温度变化而变化。因此,通过控制激光功率和焊接时间,可以精确控制材料的加热速度和深度,从而优化焊接过程。

预热和持续加温阶段:在激光锡焊过程中,首先进行预热以达到预设温度,然后持续加温以完成焊接。这一过程中的温度控制对于确保焊接质量至关重要。不恰当的温度控制可能导致焊接缺陷,如气孔、裂纹或不均匀的焊缝。

温度反馈系统:现代激光锡焊系统通常配备有温度反馈系统,这可以实时监测焊接区域的温度,并根据设定的程序自动调整激光功率,以保持焊接过程中的温度稳定。这有助于减少因温度波动引起的焊接缺陷。

奥莱光电实时温度反馈系统是如何工作的?

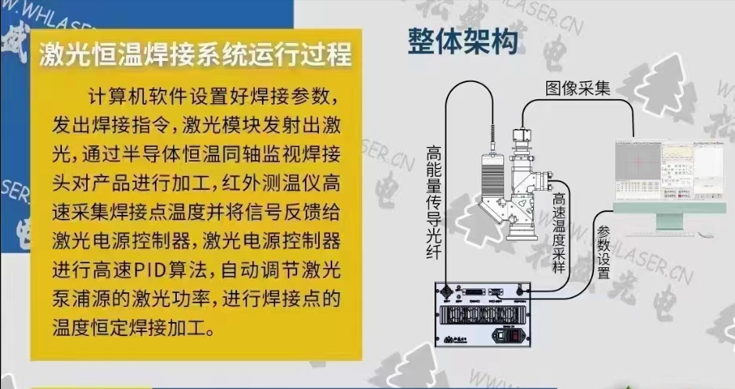

实时温度反馈系统:这个系统能够实时监测焊接过程中的温度变化,并根据设定的温度参数自动调整激光输出功率,以保持焊接区域的恒定温度。这一系统通常采用PID(比例-积分-微分)控制算法来优化温度控制,确保焊接质量。

CCD同轴定位系统:这一系统利用高分辨率的CCD摄像头来精确定位焊接位置,确保激光能够准确地聚焦于预定的焊点,从而提高焊接的精度和良品率。

恒温半导体激光器:这种激光器提供稳定且高效的热源,是实现精确温度控制的关键。它可以快速加热并冷却,适用于高速焊接操作。

智能型软钎焊软件:这套软件支持多种文件格式,可以与其他系统集成,实现数据交换和处理。此外,它还能实时显示焊接状态和温度信息,帮助操作者更好地控制焊接过程。

温度调节反馈系统:这是一个独创的系统,能够在线调节温度,确保焊接过程中温度的稳定性,从而提高产品的质量和生产效率。

在激光锡焊中,如何有效控制温度误差以提高焊接精度?

实时温度监控与反馈:使用红外检测方式实时监测激光对加工件的热辐射,通过闭环控制系统调整激光功率和其他参数,以保持焊接区域的温度稳定。这种方法可以通过PID控制器实现自动调节功能。

高级光学系统与软件集成:利用高级光学系统(如多轴伺服运动系统、半导体激光器及其控制系统)和先进的软件来实时监控和调整焊接过程中的温度。这些系统通常包括集成的温度反馈、定位和指示光等功能,以确保焊接质量。

开环和闭环混合控制策略:在预热阶段采用基于模型的开环控制方法来达到目标温度,然后在焊接过程中转为闭环控制,以适应实际的焊接条件和环境变化。这有助于减少由于环境因素引起的温度波动。

温度控制模块与软件设置:许多现代激光焊接设备配备了温度控制模块,这些模块可以设置特定的温度值并自动感应实际温度,以避免因温度不可控而导致的焊接失败。

高精度温度控制系统:选择具有高精度温度控制能力的系统,如误差控制在±5℃以内,响应速度达到20μs的系统,可以显著提高焊接精度和效率。

总之,激光锡焊过程中温度的控制是确保焊接质量的关键因素。