激光焊锡工艺对PCBA的设计方向的思考

PCBA,全名Printed Circuit Board Assembly,是电子领域中一个至关重要的概念,代表了印刷电路板组装,是现代电子设备制造中不可或缺的环节。在PCBA制造过程中,需要考虑许多因素来确保可制造性,这些因素包括设计规范、制造流程、质量检测以及环境要求等。

电子生产制造的厂家都是清楚,前期设计模型决定后期产品的质量。将激光焊锡工艺方法与PCBA的可制造性相结合的“一体化”理念,为高质量制造提供了先决条件和固有的工艺能力。

PCBA的可制造性设计决定了PCBA的焊接直通率水平,其对焊接良率的影响是先天的,很难通过现场工艺的优化来补偿。

可制造性设计决定了生产效率和生产成本。如果PCBA的工艺设计不合理,可能需要额外的试制时间和工装。如果解决不了,就必须要返修。这些都降低了生产效率,增加了成本。

一、PCBA的可制造性设计

印刷电路板组件(PCBA)是指安装有电子元件,具有一定电路功能的印刷电路装配件,如图所示,在电子制造工厂也叫单板。

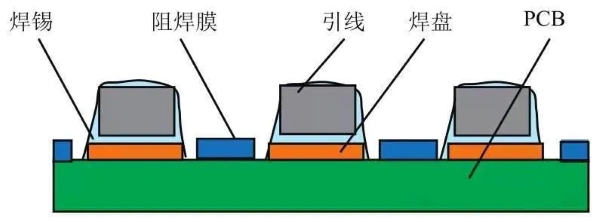

首先,设计规范是确保PCBA可制造性的基础。这包括PCB的设计规则,如线宽、线距、孔径、焊盘尺寸等,以确保设计能够满足生产要求。

PCBA的可制造性设计主要解决可组装性问题,旨在实现最短的工艺路径、最高的焊接直通率和最低的生产成本。设计内容主要包括:工艺路径设计、装配面部件布局设计、焊盘和阻焊设计(与直通率相关)、组装热设计,组装可靠性设计等。

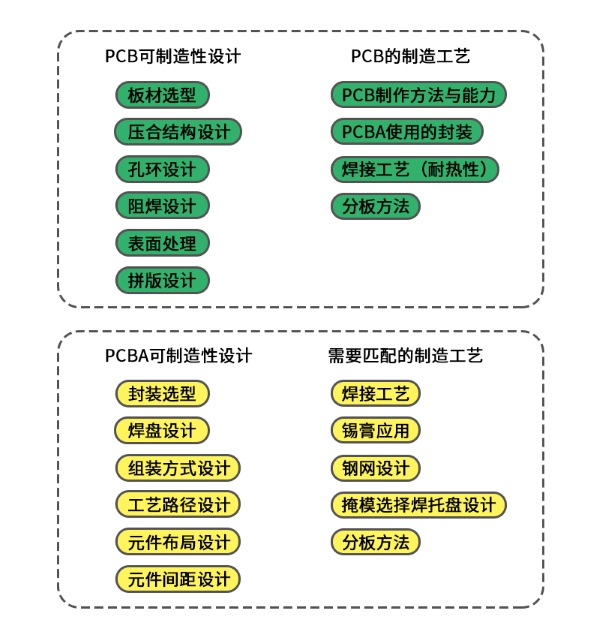

1、PCBA的可制造性

PCB的可制造性设计侧重于“可制造性”,包括板材选择、压合结构、孔环设计、阻焊设计、表面处理和拼板设计。这些设计都与PCB的加工能力有关。由于加工方法和能力的限制,PCB的加工能力必须满足设计的最小线宽和线距、最小孔径、最小焊盘环宽和最小阻焊间隙,设计的叠层和压合结构必须满足PCB的加工工艺。因此,PCB的可制造性设计侧重于满足PCB工厂的技术能力,了解PCB的生产方法、工艺和工艺。

2、PCBA的可组装性

PCBA的可组装设计侧重于“可组装性”,即建立稳定坚固的工艺性,实现高质量、高效率、低成本的焊接。设计内容包括包装选择、焊盘设计和组装方法(或工艺路径设计)、部件布局、钢网设计等。所有这些设计要求都集中在更高的焊接良率、更高的制造效率和更低的制造成本上。

二、激光锡焊工艺

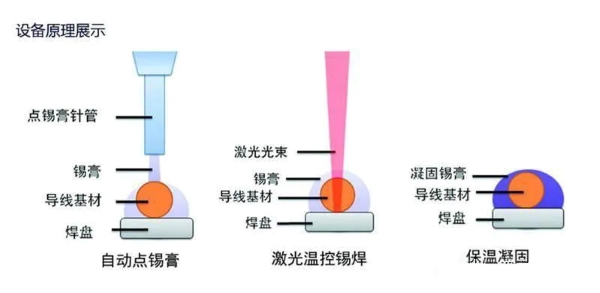

激光锡焊技术是用精确聚焦的激光束光点照射焊盘区域。吸收激光能量后,焊接区域迅速升温熔化焊料,然后停止激光照射冷却焊接区域,使焊料凝固,形成焊点。由于只局部加热焊接区域,整个部件的其他部分几乎不受加热的影响,激光照射时间通常只有几百毫秒。非接触焊接对焊盘没有机械应力影响,空间利用率较高。

激光锡焊的适用场合是选择性回流焊接工艺或使用锡丝连接器。如果是SMD元件,需要先涂抹锡膏,再焊接。焊接过程分为两个步骤:首先,锡膏需要加热,焊点也需要预热。之后,焊接中使用的锡膏被完全熔化,焊接完全润湿了焊盘,最终形成了焊接。激光发生器和光学聚焦元件用于焊接,能量密度高,传热效率高。非接触焊接,焊料可以是锡膏或锡线,特别适合焊接狭小空间内的焊点或小焊点,功率小,节能。

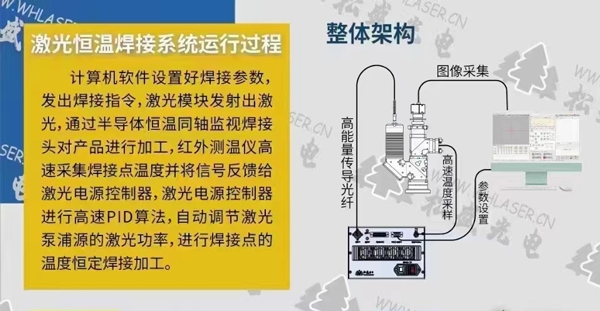

奥莱光电恒温激光锡焊系统能提供连续的976nm红外激光输出。该产品CCD同轴定位系统以及连续半导体激光器所构成,能够导入多种格式文件,从而达到精确焊接的目的,并由于该系统所具备的温度反馈和CCD同轴对位功能,能够有效的保证焊接点的恒温焊接及精密部件的精准对位,从而保证量产中的有效良率。该系统主要适用于PCB板点焊,焊锡,金属、非金属材料焊接,烧结,加热等,具有对焊接对象的温度进行实时高精度控制等特点,尤其适用于对于高度敏感的高精度焊锡加工。

三、激光焊接对PCBA的设计要求

1.焊盘设计:激光焊接要求焊盘长度比贴片元件大,以便元件贴好后能露出焊盘,从而避免在焊接过程中发生位移。焊盘与引脚结构的设计直接决定了焊点的形貌和吸附熔融焊料的能力,因此必须合理设计以确保焊接质量。

2.元件布局与连接:在PCBA设计中,应合理布局各个电子元件的位置,尽量缩短元器件之间的连接距离,以减少信号传输的衰减和噪音干扰。这对于激光焊接尤为重要,因为短距离的连接可以减少焊接过程中的热影响区域,降低焊接变形和潜在的热应力问题。

3.阻焊与钢网匹配:提升焊接直通率的关键在于焊盘、阻焊和钢网的匹配设计。这些元素的精确匹配可以确保焊接过程中熔融焊料的均匀分布和良好润湿,从而提高焊接质量和可靠性。

4.散热设计:激光焊接虽然热输入低,但焊接过程中仍会产生一定的热量。因此,对于功耗较大的元器件,应采取散热措施,如设置散热表面、散热片和风扇等,以确保元器件工作温度在可接受范围内,防止因过热而影响焊接质量或元件性能。

5.信号完整性:在PCBA设计中,需要避免信号串扰和互相干扰,这可以通过阻抗匹配、布线分隔、地线设计等手段来实现。激光焊接作为一种局部加热的焊接方式,对信号完整性的影响相对较小,但仍需在设计时予以考虑。

6.测试与检验:进行全面的功能测试和质量检验是确保PCBA设计满足激光焊接要求的重要步骤。这包括对焊接质量的检查、信号完整性的测试以及整体性能的评估等。

综上所述,激光焊接对PCBA的设计要求涉及焊盘设计、元件布局与连接、阻焊与钢网匹配、散热设计、信号完整性以及测试与检验等多个方面。这些要求旨在确保PCBA在激光焊接过程中能够获得高质量、高可靠性的焊接结果。